Industrial pharmacy Mixing I

Page 1

Mixing

The process of mixing is one of the most commonly employed

operations in everyday life. Owing in part to the almost limitless variety

of materials that can be mixed, much remains to be learned regarding the

mechanisms by which mixing occurs.

Mixing may be defined as the process in which two or more than two

components in a separate or roughly mixed condition are treated in such a

way so that each particle of any one ingredient lies as nearly as possible

to the adjacent particles of other ingredients or components. This process

may involve the mixing of gases, liquids or solids in any possible

combination and in any possible ratio of two or more components.

Mixing of a gas with another gas, mixing of miscible low viscosity

liquids and mixing of a highly soluble solid with a low viscosity liquid to

effect dissolution are relatively simple as compared to the mixing of

gases with liquids, mixing of liquids of high viscosity though miscible,

mixing of two immiscible liquids such as aqueous and oily solutions to

form emulsions, mixing of solids with liquids when the proportion of

solids is high and mixing of solids with solids, specialized equipments are

required for these operations.

Some of the examples of large scale mixing practiced in pharmacy are:

Mixing of powders in varying proportions prior to granulation or

tableting

Dry mixing of the materials for direct compression in tablets

Dry blending of powders in capsules and compound powders

(insufflations(

Blending of powders in cosmetics in the preparation of face

powders, tooth powders

Dissolution of soluble solids in viscous liquids for dispensing in

soft capsules and in the preparation of syrups

Mixing of two immiscible liquids for preparation of emulsions.

Depending on the flow properties of materials, solids are divided into two

types:

1. Cohesive materials - These are characterized by their resistance to

flow through openings for e.g. wet clay.

Industrial pharmacy Mixing I

Page 2

2. Noncohesive materials – These materials flow readily such as

grain, dry sand, plastic chips etc.

Mixing of cohesive materials is more difficult due to formation of

aggregates and lumps. Wet mixing is encountered in pharmacy as an

individual operation or as a subsequent step after dry blending.

In pharmaceutical practice, solid-solid, solid-liquid and liquid-liquid

mixing are generally batch operations where the batch may be as large as

one ton.

Objectives of mixing

Mixing can be done for the following reasons:

To ensure that there is uniformity of composition between the

mixed ingredients which may be determined by taking samples

from the bulk material and analyzing them, which should represent

overall composition of the mixture.

To initiate or to enhance the physical or chemical reactions e.g.

diffusion, dissolution etc.

Generally mixing is carried out to obtain following type of products

When two or more than two miscible liquids are mixed together,

this results in to a solution known as true solution.

When two immiscible liquids are mixed in the presence of an

emulsifying agent, an emulsion is produced.

When a solid is dissolved in a vehicle, a solution is obtained

When an insoluble solid is mixed with a vehicle, a suspension is

obtained.

When a solid or liquid is mixed with a semisolid base, an ointment

or a suppository is produced.

When two or more than two solid substances are mixed together, a

powder is obtained which when filled into capsule shell is known

as capsules and when compressed under heavy pressure is called

tablet.

Types of Mixtures

Mixtures may be classified as follows:

1. Positive mixtures

Industrial pharmacy Mixing I

Page 3

2. Negative mixtures

3. Neutral mixtures

I. Positive Mixtures – These types of mixtures are formed when two or

more than two gases or miscible liquids are mixed together by means of

diffusion process. In this case no energy is required provided the time

allowed for solution formation is sufficient. These types of materials do

not create any problem in mixing.

II.Negative Mixtures – These types of mixtures are formed when

insoluble solids are mixed with a vehicle to form a suspension or when

two immiscible liquids are mixed to form an emulsion. These mixtures

are more difficult to prepare and require a higher degree of mixing with

external force as there is tendency of the components of these mixtures

separate out unless they are continuously stirred.

III. Neutral Mixtures – Many pharmaceutical products such as pastes,

ointments and mixed powders are the examples of neutral mixtures. They

are static in their behavior. The components of such products do not have

any tendency to mix spontaneously but once mixed, they do not separate

out easily.

I. Liquid mixing

Liquid mixing may be divided into following two subgroups:

1. Mixing of liquids and liquids

a) Mixing of two miscible liquids

b) Mixing of two immiscible liquids

2. Mixing of liquids and solids

a) Mixing of liquids and soluble solids

b) Mixing of liquids and insoluble solids

1. (a) Mixing of two miscible liquids (homogeneous mixtures e.g.

solutions) – mixing of two miscible liquids is quite easy and occur by

diffusion. Such type of mixing does not create any problem. Simple

shaking or stirring is enough but if the liquids are not readily miscible or

if they have very different viscosities then electric stirrer may be used.

Industrial pharmacy Mixing I

Page 4

Sometimes turbulence may be created in the liquids to be mixed.

Turbulence is a function of velocity gradient between two adjacent layers

of a liquid. Thus if a rapidly moving stream of liquid is in contact with a

nearly stationary liquid, there will be high velocity gradient at the

boundary which results in tearing off portions of the faster moving stream

and sending it off to the slower moving areas as vortexes or eddies. These

eddies persists for some time and ultimately dissipate themselves as heat.

This results also in drawing in part of the slow moving liquid into a

high velocity liquid because of differences in static pressures created as in

an ejector. Most of the mixing equipments are designed on the basis of

providing high local velocities but directing them in such a manner that

they will ultimately carry their own turbulence or the turbulence of the

eddies they create, throughout the mass to be mixed

1.(b) Mixing of two immiscible liquids (heterogenous mixtures e.g.

emulsions) – two immiscible liquids are mixed to effect transfer of a

dissolved substance from one liquid to another an eg. of such type of

mixing is the extraction of penicillin in the acid form from aqueous

solution into the organic solvent amyl acetate, to promote a chemical

reaction after transfer of a component, to allow transfer of heat from one

liquid to the other or to prepare emulsion. When two immiscible liquids

are mixed together in the presence of an emulsifying agent an emulsion is

produced. For the production of a stable emulsion, the mixing must be

very efficient i.e. continuous without ceasing because the components

tend to separate out if continuous work is not applied on them.

Industrial pharmacy Mixing I

Page 5

Mixing occurs in two stages:

1. Localized mixing in which shear is applied to the particles of the

liquid

2. A general movement sufficient to take all the particles of the

materials through the shearing zone so as to produce a uniform

product.

On small scale, for the preparation of emulsions, a pestle and mortar is

quite suitable. Here, shear forces are produced between the flat head of

the pestle and the flat bottom of the mortar whereas a general movement

is produced by continuous movement of the pestle along the sides of the

mortar by which the sticking material to the sides is returned to the

bottom of the mortar.

Generally emulsions are prepared in two stages (i) primary emulsion (ii)

secondary emulsion. In the primary stage the two immiscible liquids are

triturated with an emulsifying agent to get a primary emulsion, which is

further diluted by adding more of vehicle. After the preparation of an

emulsion which is coarse in nature may be passed through a homogenizer

to get a homogeneous emulsion of desired particle size.

2. (a) Mixing of liquids and soluble solids (homogeneous mixtures e.g.

solutions)- in this case soluble solids are dissolved in a suitable liquid by

means of stirring. It is a physical change i.e. a soluble solid is converted

to a solution.

2.(b) Mixing of liquids and insoluble solids (heterogeneous mixtures

e.g. suspensions) – when insoluble solids are mixed with a liquid a

suspension is produced which is an unstable system. The ingredients of a

suspension separate out when allowed to stand for some time. Thus a

suspending agent is required to produce a stable suspension. On small

scale, suspensions may be prepared in a pestle and mortar.

If the aim of the mixing process is simply to produce a blend of two

liquids that are readily miscible or to form a solution of a solid in liquid

then flow alone may be sufficient . when the aim of mixing is to produce

an emulsion from two immiscible liquids, shear forces being essential.

Industrial pharmacy Mixing I

Page 6

Mixing mechanisms:

for fluids fall essentially into four categories: bulk transport, turbulent

flow, laminar flow, and molecular diffusion. Usually more than one of

these processes is operative in practical mixing situations.

1.Bulk transport – the movement of a relatively large portion of the

material being mixed from one location in the system to another

constitutes bulk transport. A simple circulation of material in a mixer may

not necessarily result in efficient mixing. For bulk transport to be

effective it must result in a rearrangement or permutation of the various

portions of the material to be mixed. This can be accomplished by means

of paddles, revolving blades, or other devices within the mixer arranged

so as to move adjacent volumes of the fluid in different directions,

thereby shuffling the system in three dimensions.

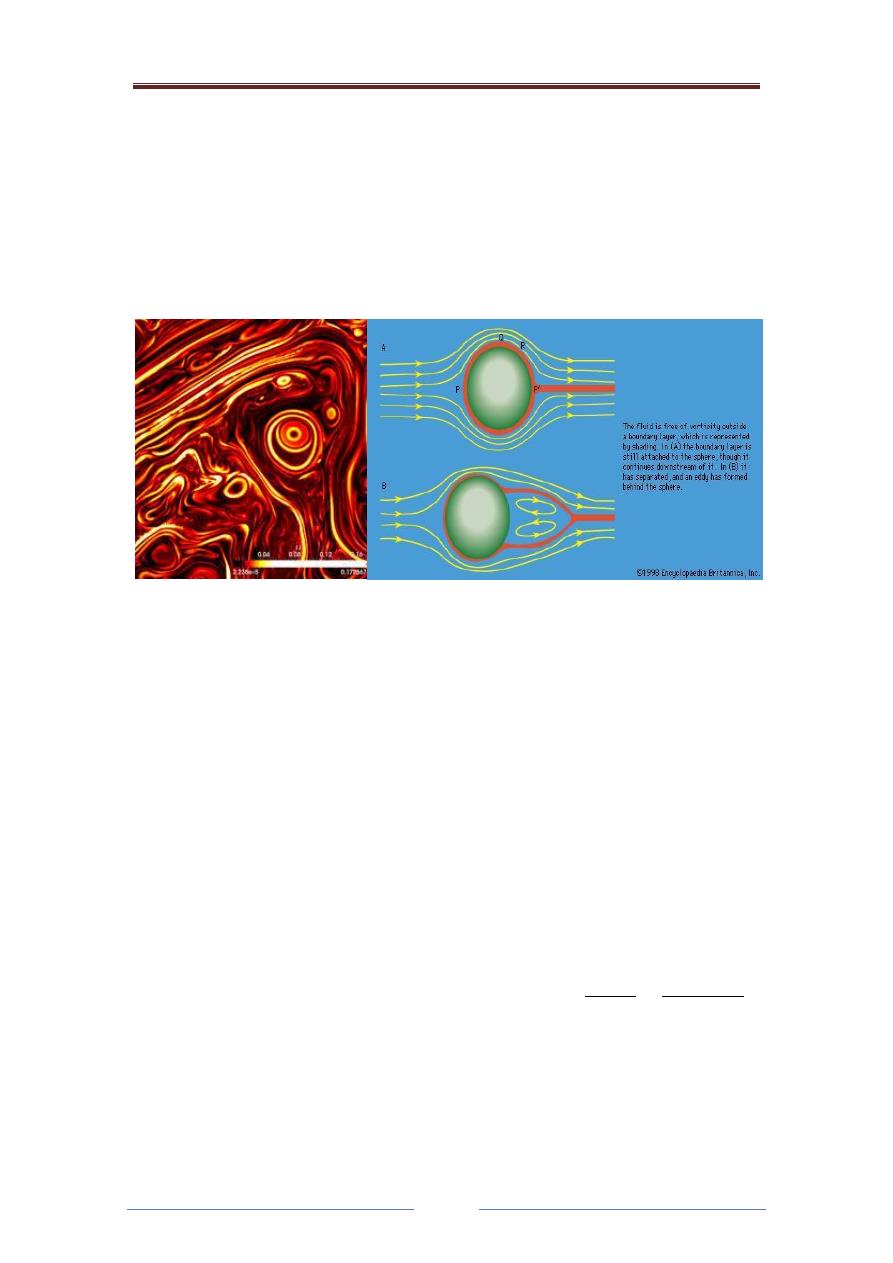

2.Turbulent Mixing – the phenomenon of turbulent mixing is a direct

result of turbulent fluid flow, which is characterized by a random

fluctuation of the fluid velocity at any given point with in the system. The

fluid velocity at a given instant may be expressed as the vector sum of its

components in the x, y, and z directions. With turbulence, these

directional components fluctuate randomly about their individual mean

values, as does the velocity itself. In general, with turbulence, the fluid

has different instantaneous velocities at different locations at the same

time. This observation is true for both, the direction and the magnitude of

the velocity. If the instantaneous velocities at two points in a turbulent

flow field are measured simultaneously, they show a degree of similarity

provided that the points selected are not too far apart. There is no velocity

correlation between the points, however, if they are separated by a

sufficient distance.

Turbulent flow can be conveniently visualized as a composite of eddies

of various sizes. An eddy is defined as a portion of fluid moving as a unit

in a direction often contrary to that of the general flow. Large eddies tend

to break up; forming eddies of smaller and smaller sizes until they are no

longer distinguishable. The size distribution of eddies within a turbulent

region is referred to as the scale of turbulence. It is readily apparent that

such temporal and spatial velocity differences, as a result from turbulence

within a body of fluid produce a randomization of the fluid particles. For

Industrial pharmacy Mixing I

Page 7

this reason, turbulence is a highly effective mechanism for mixing. Thus,

when small eddies are predominant, the scale of turbulence is low.

3.Laminar mixing – Streamline or laminar flow is frequently

encountered when highly viscous liquids are being processed. It can also

occur if stirring is relatively gentle and may exist adjacent to stationary

surfaces in vessels in which the flow is predominantly turbulent. When

two dissimilar liquids are mixed through laminar flow, the shear that is

generated stretches the interface between them. If the mixer employed

folds the layers back upon themselves, the number of layers, and hence

the interfacial area between them, increase exponentially with time.

4.Molecular diffusion – The primary mechanism responsible for mixing

at the molecular level is diffusion resulting from the thermal motion of

the molecules. When it comes in conjunction with laminar flow,

molecular diffusion tends to reduce the sharp discontinuities at the

interface between the fluid layers, and if allowed to proceed for sufficient

time, results in complete mixing. The process is described quantitatively

in terms of Fick’s law of diffusion:

Dm/dt = -DA dc/dx

Where, the rate of transport of mass, dm/dt across an interface of area A

is proportional to the concentration gradient, dc/dx, across the interface.

The rate of intermingling is governed also by the diffusion coefficient, D,

which is a function of variables including fluid viscosity and size of the

diffusing molecules. The concentration gradient at the original boundary

is a decreasing function of time; approaching zero as mixing approaches

completion.

Rate of Mixing

Mixing is the process of achieving uniform randomness of the mixed

components, which on subdivision to individual doses contains the

correct proportions of each component which depends on the amount of

mixing done.

In the early stages of mixing, the rate of mixing is very fast because the

mixing particles change their path of circulation quickly and find

themselves in different environment whereas at the end of the process

Industrial pharmacy Mixing I

Page 8

rate of mixing reaches to almost zero because the particles do not find

different environment.

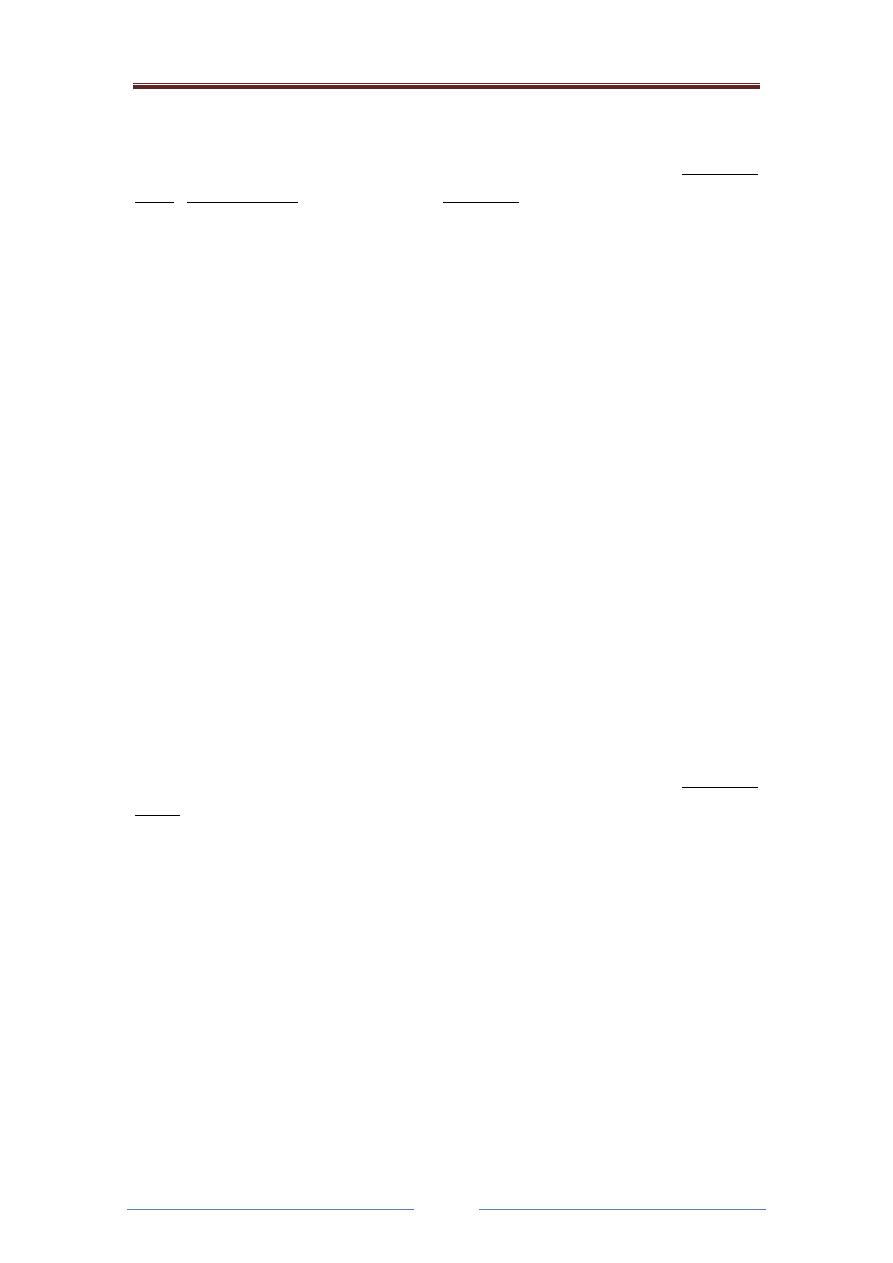

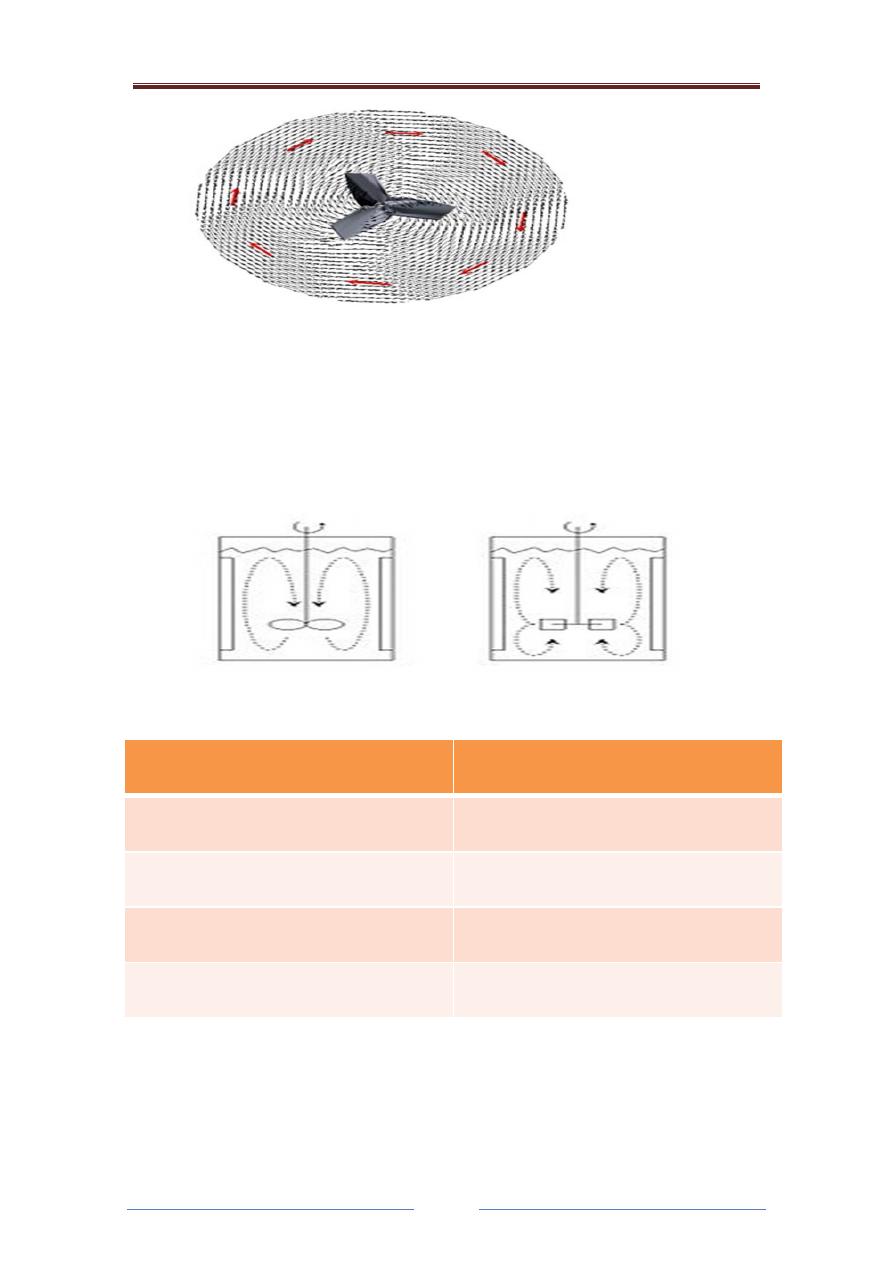

Mixing Apparatus for fluids

A Container and

A Mixing Device or Impeller

Based on shape and pitch , impellers

are classified into 3 types ,

1. Propellers

2. Turbines

3. Paddles

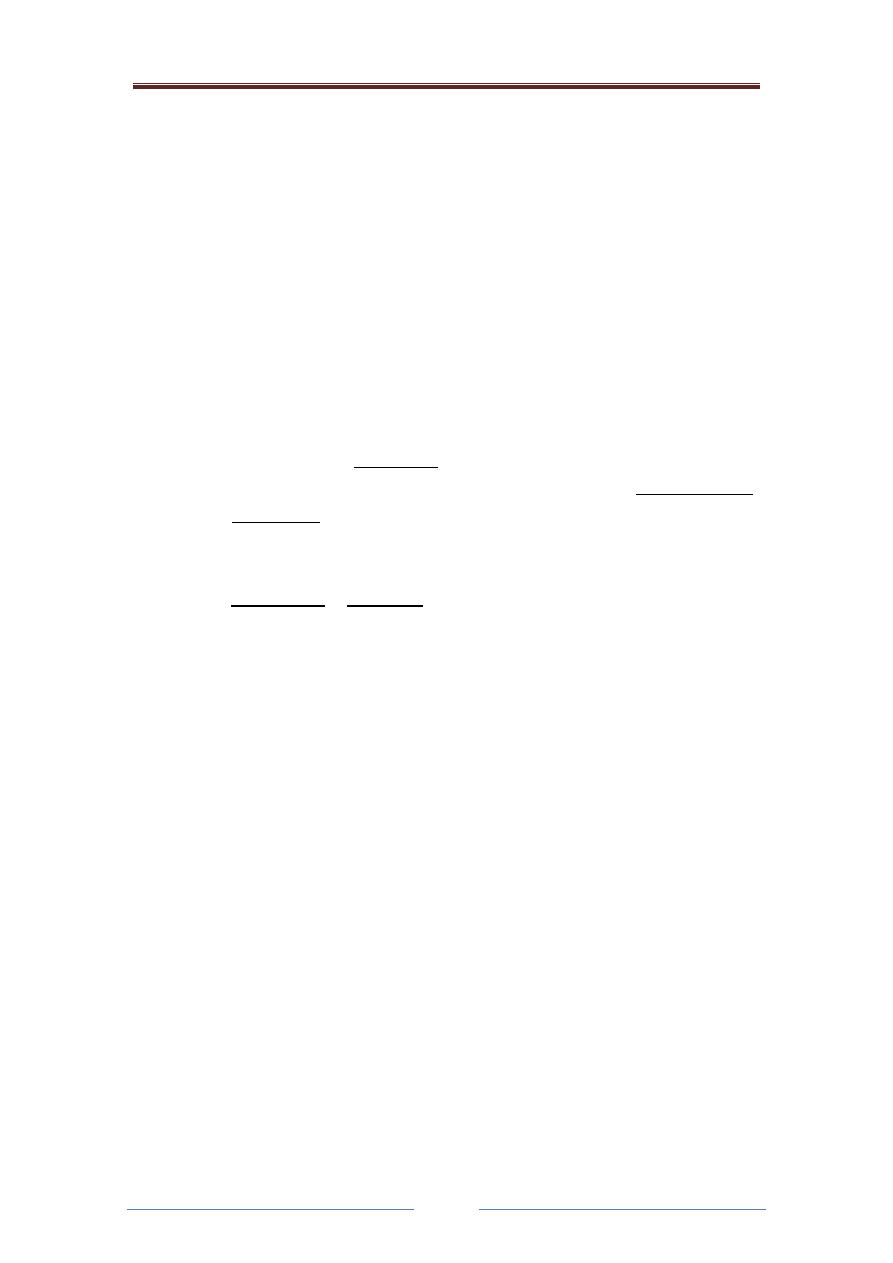

1-propeller

• It consists of number of blades, generally 3 bladed design is most

common for liquids. Blades may be right or left handed depending

upon the slant of their blades.

• Two are more propellers are used for deep tank.

• Size of propeller is small and may increase up to 0.5metres

depending upon the size of the tank.

• Small size propellers can rotate up to 8000rpm and produce

longitudinal movement

Advantages of propellers:

1. Used when high mixing capacity is required.

2. Effective for liquids which have maximum viscosity of

2.0pascals.sec or slurry up to 10% solids of fine mesh size.

Industrial pharmacy Mixing I

Page 9

3. Effective gas-liquid dispersion is possible at laboratory scale.

Disadvantages of propellers:

1. Propellers are not normally effective with liquids of viscosity

greater than 5pascal.second, such as glycerin castor oil, etc.,

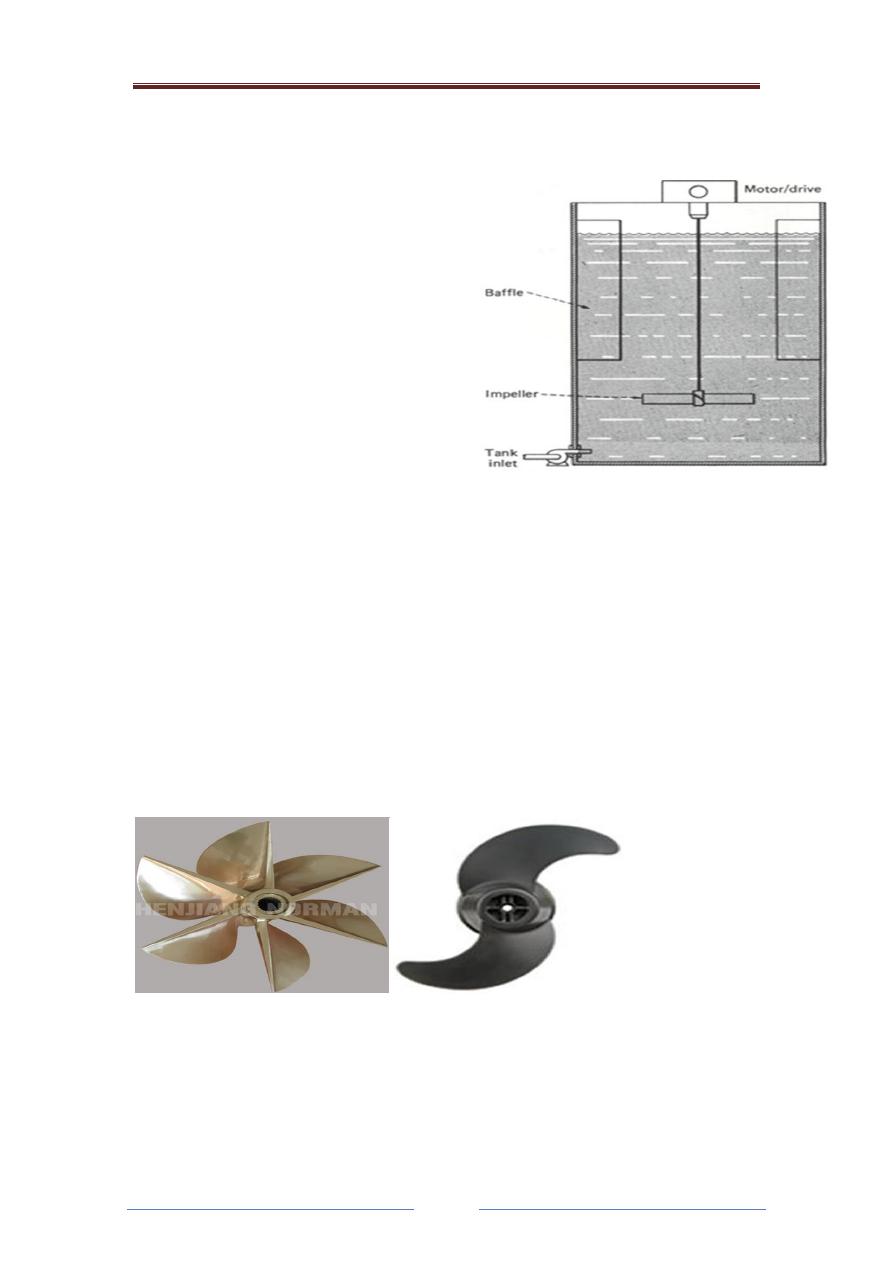

2-Turbine

• A turbine consists of a circular disc to which a number of short

blades are attached. Blades may be straight or curved.

• The diameter of the turbine ranges from 30-50% of the diameter of

the vessel.

• Turbines rotates at a lower speed than the propellers (50-200rpm).

• Flat blade turbines produce radial and tangential flow but as the

speed increases radial flow dominates. Pitched blade turbine

produces axial flow.

• Near the impeller zone of rapid currents, high turbulence and

intense shear is observed. Shear produced by turbines can be

further enhanced using a diffuser ring (stationary perforated ring

which surrounds the turbine).

Advantages of Turbines:

• Turbines give greater shearing forces than propellers through the

pumping rate is less. Therefore suitable for emulsification.

• Effective for high viscous solutions with a wide range of

viscosities up to 7.0 Pascal. Second.

• In low viscous materials of large volumes turbine create a strong

currents which spread throughout the tank destroying stagnant

pockets.

Industrial pharmacy Mixing I

Page

10

• They can handle slurries with 60% solids.

• Turbines are suitable for liquids of large volume and high

viscosity, if the tank is baffled.

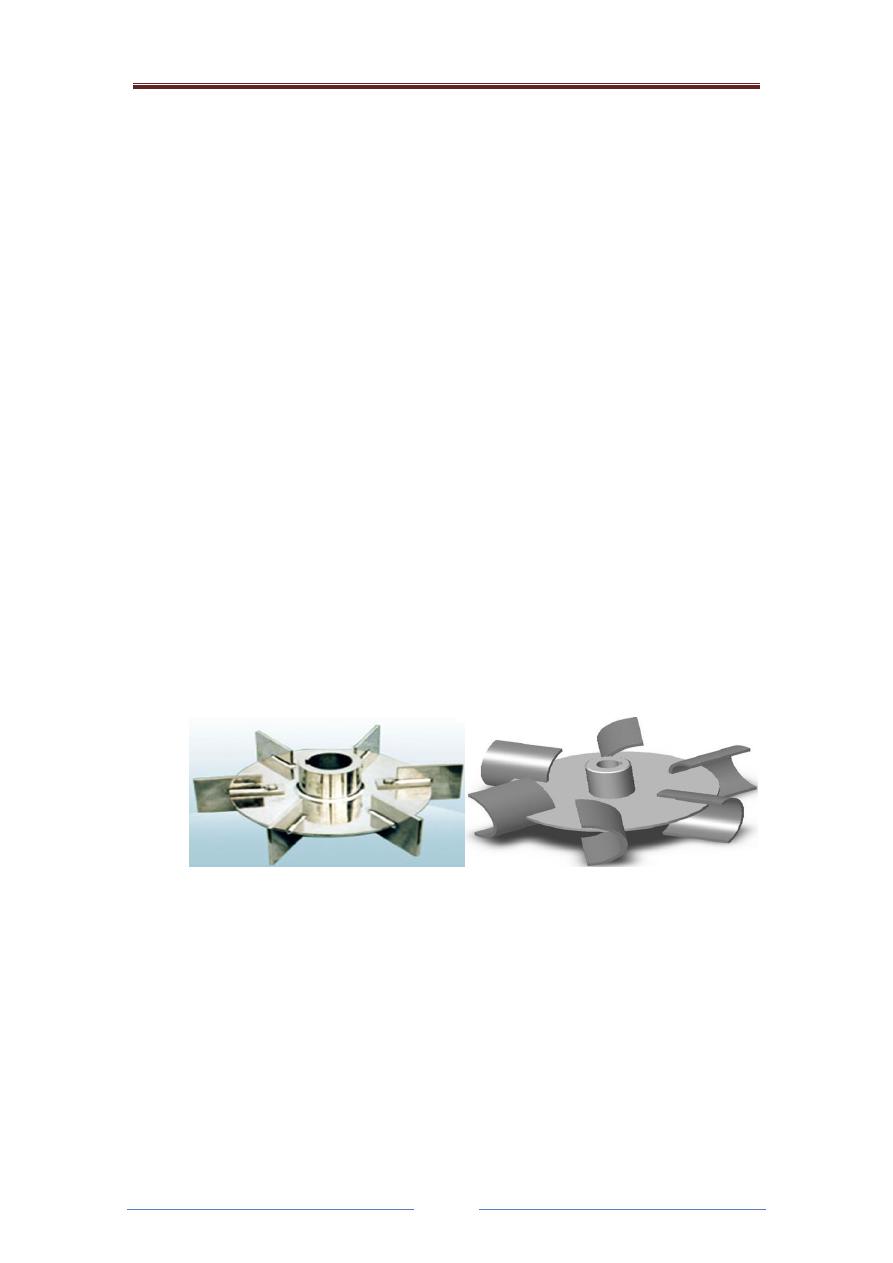

3-Paddle

• A paddle consists of a central hub with long flat blades attached to

it vertically.

• Two blades or four blades are common. sometimes the blades are

pitched and may be dished or hemispherical in shape and have a

large surface area in relation to the tank in which they are used.

• Paddles rotates at a low speed of 100rpm.

• They push the liquid radially and tangentially with almost no axial

action unless blades are pitched.

• In deep tanks several paddles are attached one above the other on

the same shaft.

• At very low speeds it gives mild agitation in unbaffled tank but as

for high speeds baffles are necessary.

Uses of paddles:

• Paddles are used in the manufacture of antacid suspensions, agar

and pectin related purgatives, antidiarrheal mixtures such as

bismuth-kaolin.

Advantages of paddles:

• Vortex formation is not possible with paddle impellers because of

low speed mixing.

Disadvantages of paddles:

• Mixing of the suspension is poor therefore baffled tanks are

required.

Industrial pharmacy Mixing I

Page

11

Liquid mixing is usually performed with a mixing element, commonly a

rotational device, which provides the necessary shear forces, but is of

suitable shape to act as an impeller to produce an appropriate pattern in

the mixing vessel. The movement of the liquid at any point in the vessel

will have three velocity components and the complete flow pattern will

depend upon variations in these three components in different parts of the

vessel.

The three velocity components are;

1. Radial components

Acts in the direction vertical to the impeller shaft. Excessive radial

flow takes the material to the container wall then material falls to

the bottom and rotate as the mass beneath the impeller

2. A tangential component

Acts in the direction tangent to the circle of rotation around the

impeller shaft. If shaft is placed vertically and centrally, tangential

flow follows a circular path around the shaft and creates a vortex in

the liquid.

Industrial pharmacy Mixing I

Page

12

3. Axial component or longitudinal or vertical: Acts in the direction

parallel to the impeller shaft. Inadequate longitudinal component

causes the liquid and solid to rotate in layers without mixing.

Adequate longitudinal pattern is best used to generate strong

vertical currents particularly when suspending solids are present in

a liquid.

Impeller type

Flow component

Propellers

Axial

Turbines

Axial or tangential or both

Paddles

Radial and tangential

Paddles with pitch

Radial, tangential and axial