0

CAD/CAM LECTUERS

4

th

Class-Electromechanical Eng. Dept.

BY

Assistant Professor

Dr. Farag Mahel Mohammed

2013-2014

REFERENCE

1. Computer Aided Design and Manufacturing, C.B. Besant, 1986.

2. CAD/CAM, Mc Mahan and Browne, 1998.

3. CAD/CAM in practice, Medland, 1988.

4. Computer Aided Manufacture, Chang and Richard, 2006.

5. CAD/CAM Principles and Applications, Rao, 2010.

6. Computer Aided manufacturing, S. Vishal, 2013.

7. Fundamental of Computer Aided Design, Goyal, 2013.

1

CHAPTER ONE

INTRODUCTION

1.1

HISTORICAL BACKGROUND

In 1730 the industrial revolution starts:

Manual power

Animal

Steam

Higher production rates

Higher in comes

Markets large demand for machines- especially automobiles.

In 1950 introduce computer:

Production under computer control using CNC machine high

accuracy and high mass production.

The manual and animal

power used reduced and

increase using steam

power

2

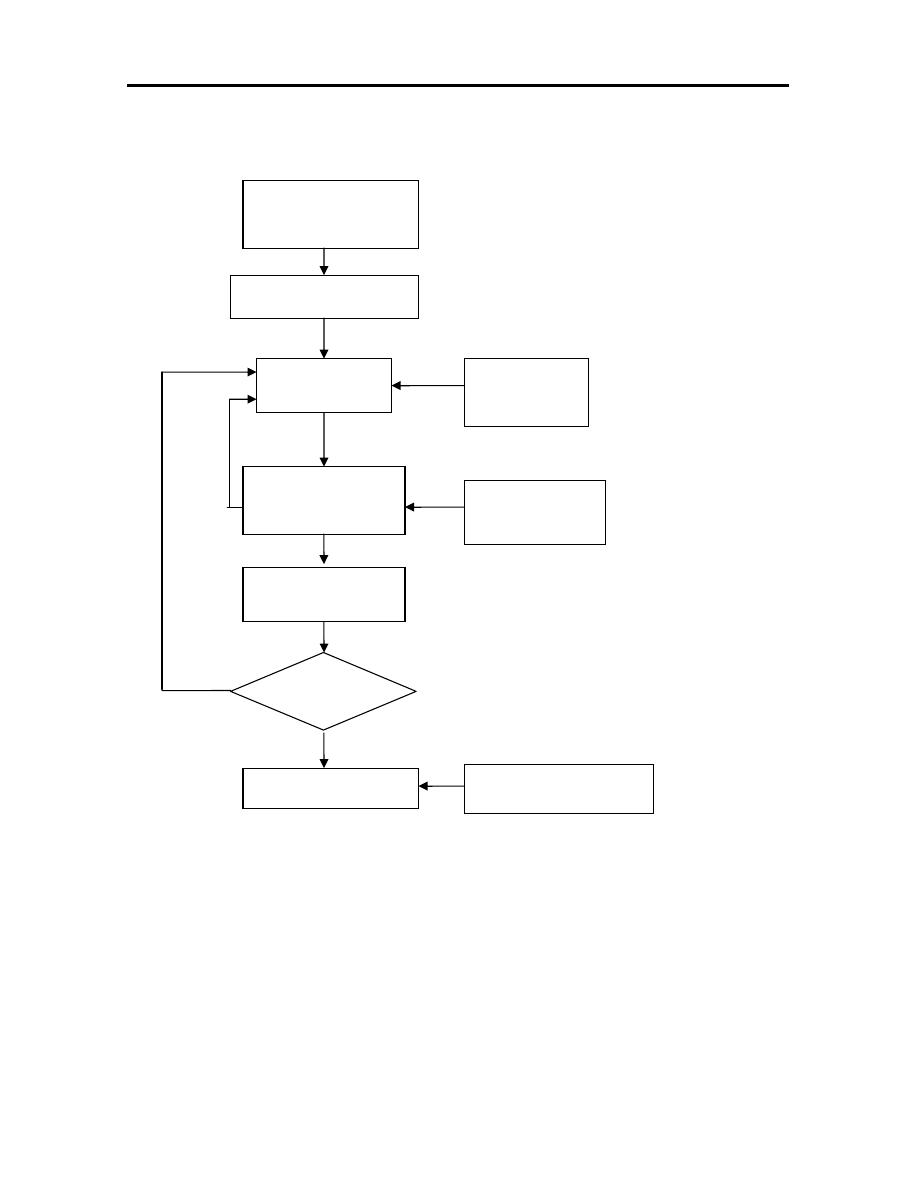

1.2 THE DESIGN PROCESS

The process of designing something is characterized as an iterative

procedure, which consists of six identifiable steps or phases:

1. Recognition of need.

2. Definition of problem.

3. Synthesis.

4. Analysis and optimization.

5. Evaluation.

6. Presentation.

Recognition of need involves the realization by someone that a

problem exists for which some corrective action should be taken. This might be

the identification of some defect in a current machine design by an engineer or the

perception of anew product marketing opportunity by a sales person.

Definition of the problem involves a thorough specification of the

item to be designed. This specification includes physical and functional

characteristics, cost, quality, and operating performance. Synthesis and analysis

are closely related and highly iterative in the design process.

A certain component or subsystem of the over all system is

conceptualized by the designer, subjected to analysis improve through this

analysis procedure and redesigned. The process is repeated until the design has

been optimized with in the constraints imposed on the designer. The components

and subsystems are synthesized into the final overall system in a similar iterative

manner.

Specification

Initial

Design

3

Evaluation is concerned with measuring the specifications established in the

problem definition phase. This evaluation often requires the fabrication and

testing of a prototype model to assess operating performance, quality, reliability

and other criteria. The final phase in the design process is the presentation of the

design. This includes documentation of the design by means of drawings, material

specifications, assembly lists, and so on .Essentially, the documentation requires

that a design data base be created.

Engineering design has traditionally been accomplished on drawing

boards with the design being documented in the form of detailed engineering

drawing. Mechanical design includes the drawing of the complete product as well

as its components and subassemblies, and the tools and fixture required to

manufacture the product figure (1.1) illustrates the basic steps in the design

process indicating its iterative nature.

Electrical design is concerned with the preparation of circuit diagrams,

specification of electronic components and soon, similar manual documentation is

required in other engineering design fields (structural design, aircraft design,

chemical engineering design etc.). In each engineering discipline, the approach

has traditionally been to synthesize a preliminary design manually and then to

subject that design to same form of analysis. The analysis may involve

sophisticated engineering calculations or it may involve a very subjective

judgment of the aesthete appeal possessed by the design .the analysis procedure

identifies certain improvements that can be made in the design. As stated

previously, the process is iterative process in that it is time consuming many

engineering labor hours are required to complete the design project.

4

Figure (1.1): The general design process.

Recognition of

need

Problem definition

Synthesis

Analysis and

optimization

Evaluate Design

Presentation

Automated drafting

Engineering

analysis

Geometric

modeling

Satisfy

Specification

No

Yes

5

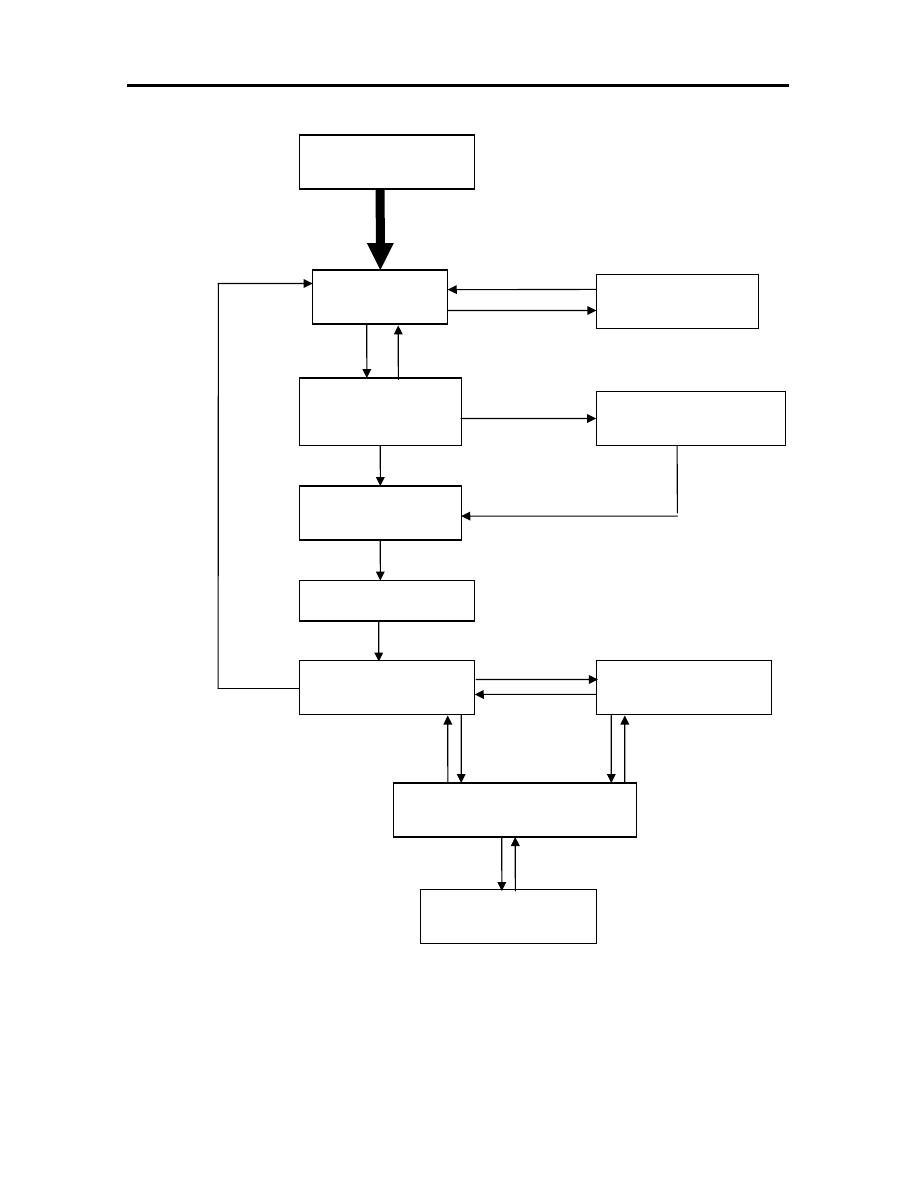

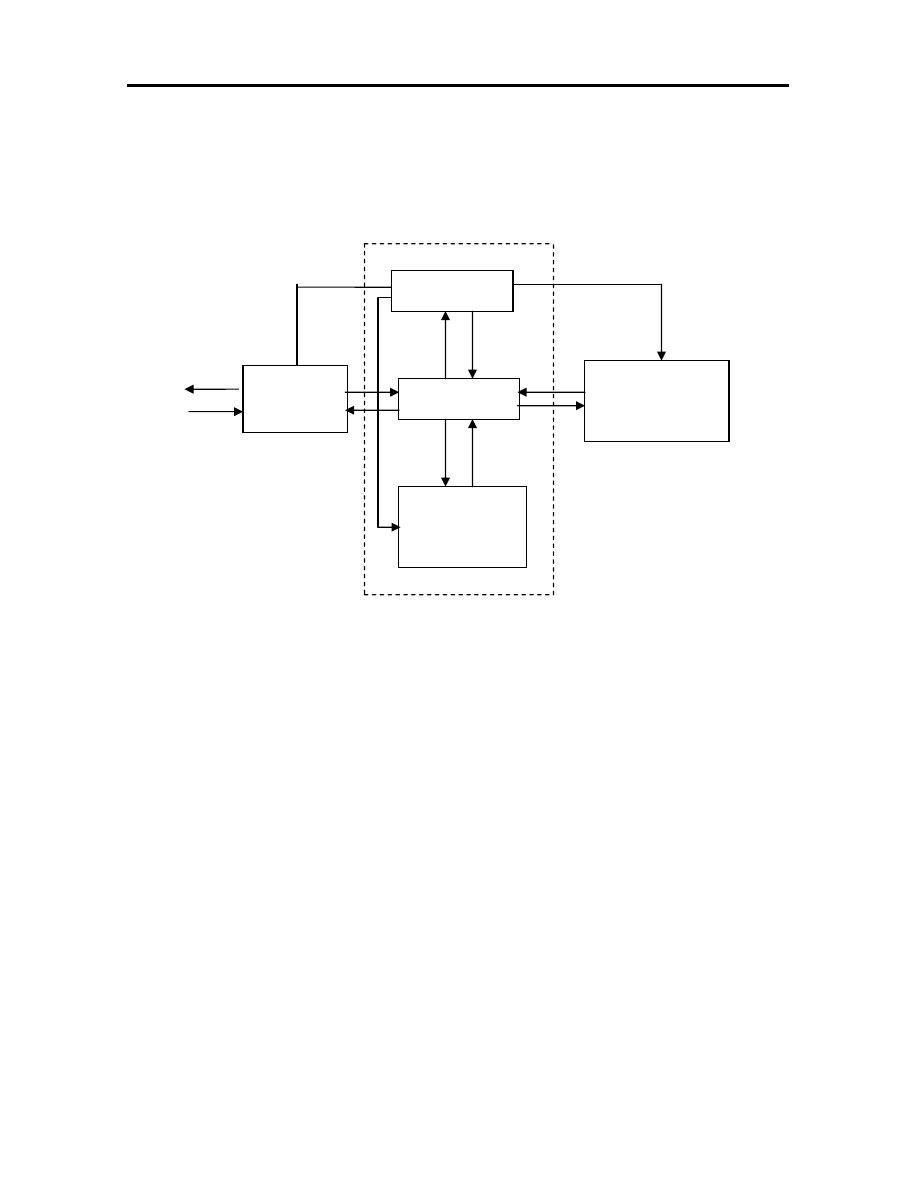

1.3 THE PRODUCT CYCLE AND CAD/CAM

CAD/CAM is a term which means computer aided design and

computer-aided manufacturing. It is the technologies concerned with the use of

digital computers perform certain functions in design and production. This

technology is moving in the direction of greater integration of design and

manufacturing, two activities which have traditionally been treated as distinct and

separate functions in a production firm.

CAD

(Computer Aided Design): can be defined as the use of computer systems

as assist in the creation, modification, analysis, or optimization of a design

CAM

(Computer Aided Manufacturing): can be defined as the use of computer

systems to plan, mange, and control the operations of a manufacturing

plant through either direct or indirect computer interface with the plants

production resources.

CAD/CAM:

is concerned with the application of computers to the manufacture

of engineering components starting from the drawing office, to the

production department, to the machine assembly shops, to the quality

control department, right to the finished parts store.

6

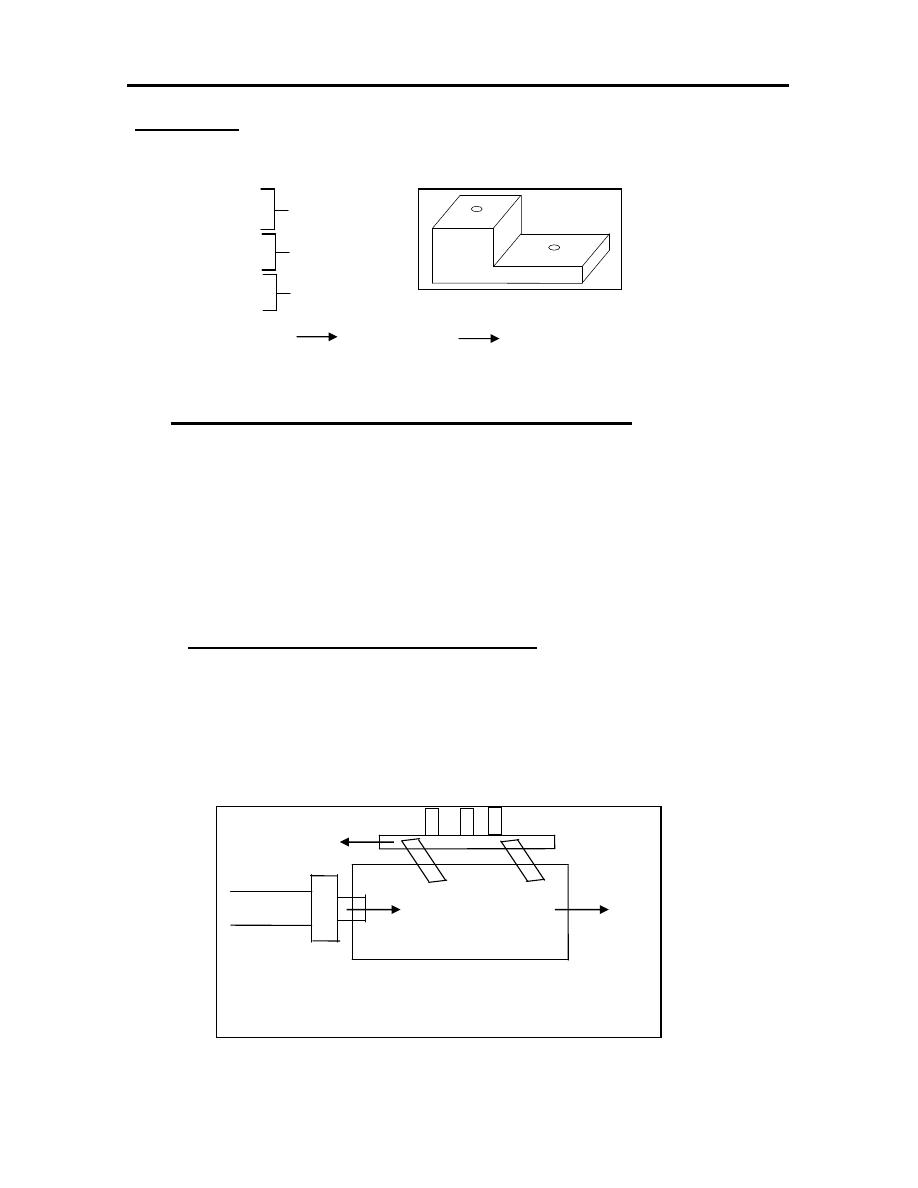

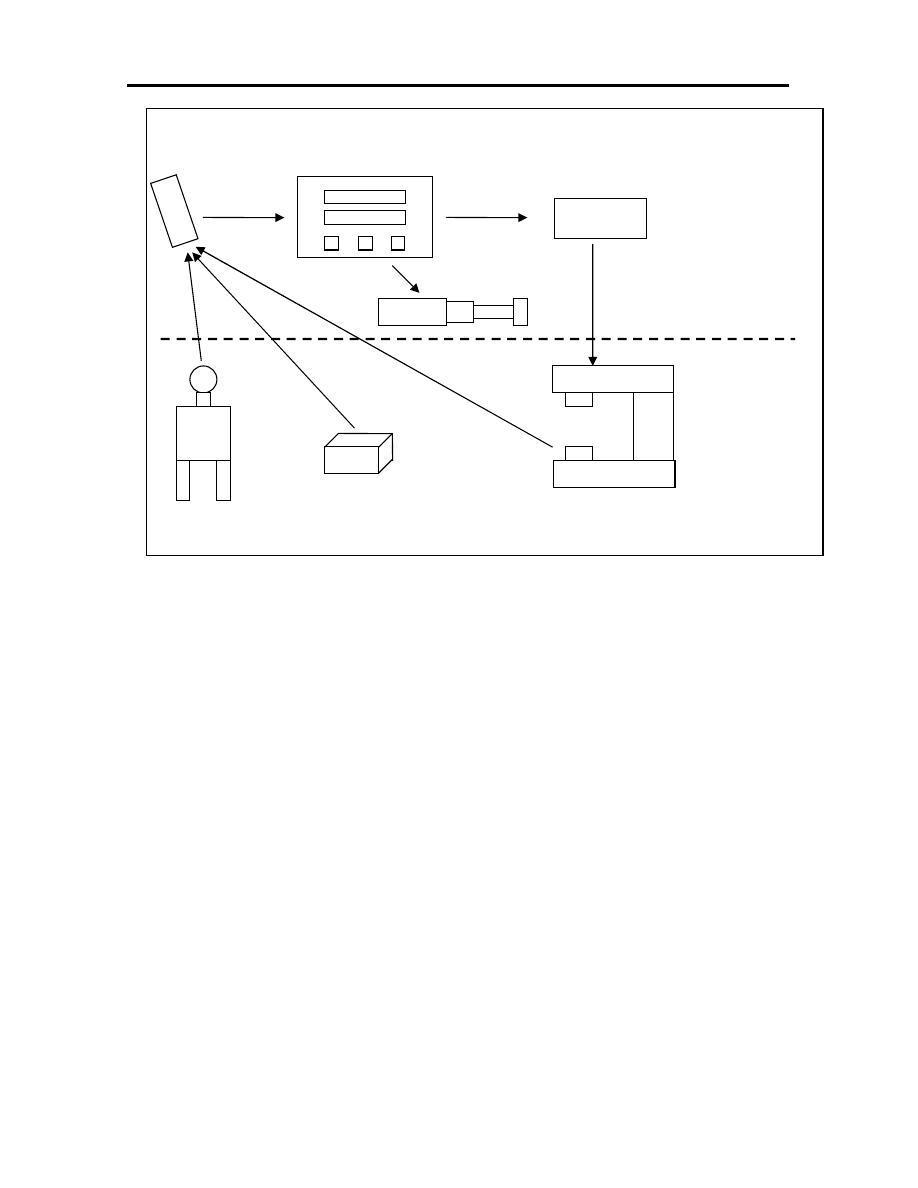

Figure (1.2): The product cycle.

Factory Specific

Customer

Design

Process

Planning

Scheduling

Stock control

Inspection

Fabrication

Test

Sales

Customer

7

From this diagram it appears that each of these activities needs to altered

or modified according to the feedback from other activities which are interacting

with it. The fast and efficient means are needed for:

1. Producing product design (geometry, loads, appearance).

2. Predicting product behavior (simulation).

3. Process planning (material, tool, and machine sequence).

4. Scheduling of machine.

5. Product fabrication (machining, forming, assembly).

6. Product inspection (in process, past process).

7. Material handling (raw material, semi finish, finish tools).

8. Marketing (cost, sale, price sale, service after sale).

9. Information handling and exchange.

The CAD include (1 and 2) while CAM include (3 to 9).

Computer

is a power full and fast tool for performing, computing, is

the right means to use for improving the efficiency of production activities. The

main benefits of computer in industry include:

1. To increase the productivity of the designer, This is accomplished by

helping the designer to visualize the product and it is component

subassemblies and parts: and by reducing the time required in synthesizing,

analyzing, and documenting the design. This productivity improvement

translates not only into lower design cost but also into shorter project

completion times.

8

2. To improve the quality of design, A CAD system permits a more thorough

engineering analysis and a larger number of design alternatives can be

investigated. Design errors are also reduced through the greater accuracy

provided by the system. These factors lead to a better design.

3. To improve documentations, use of a CAD system provides better

engineering drawings, more standardization in the drawings, better

documentation of the design, or fewer drawing errors, and greater legibility.

4- To create a data base for manufacturing, In the process of creating the

documentation for the product design (geometries and dimension of the

product and it is components, material specifications for components, bill of

materials, etc…..), much of the required data base to manufacture the product

is also created.

9

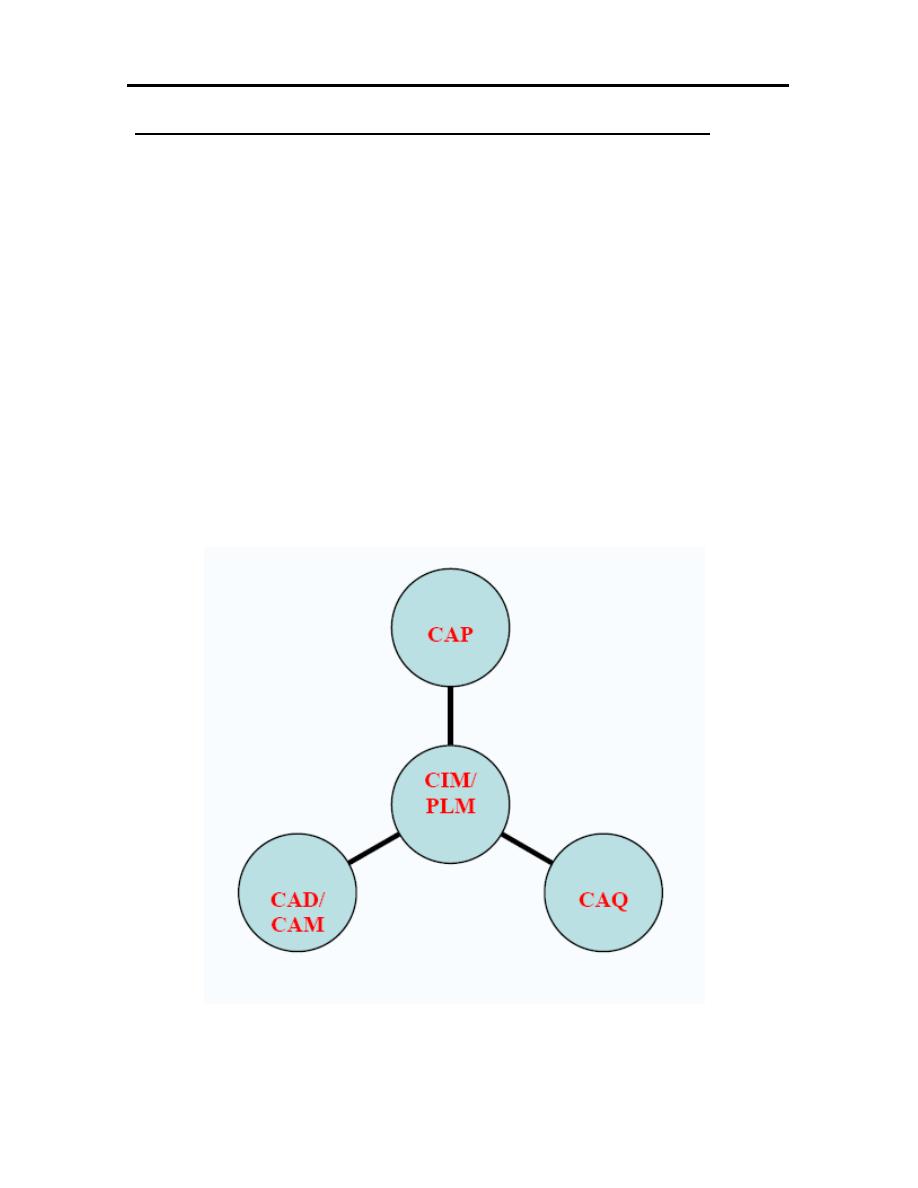

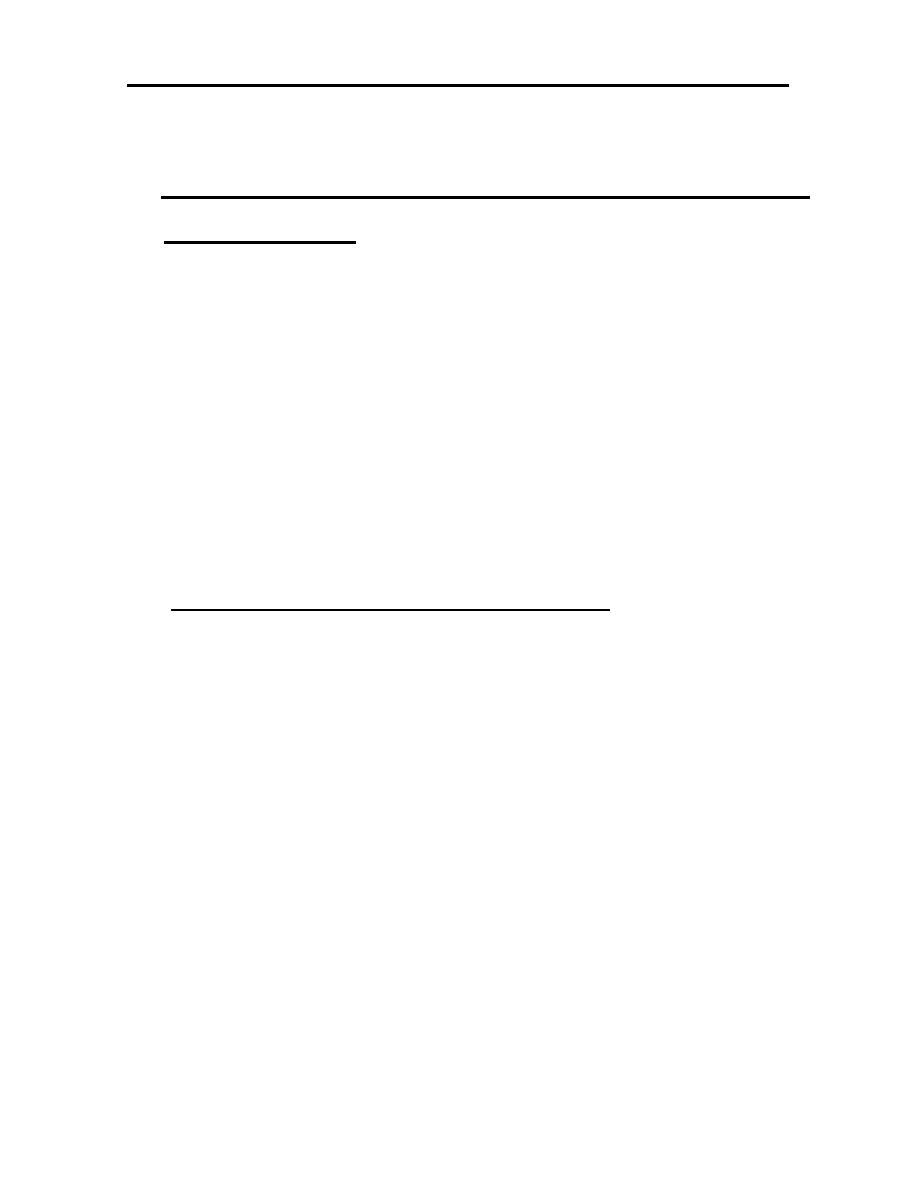

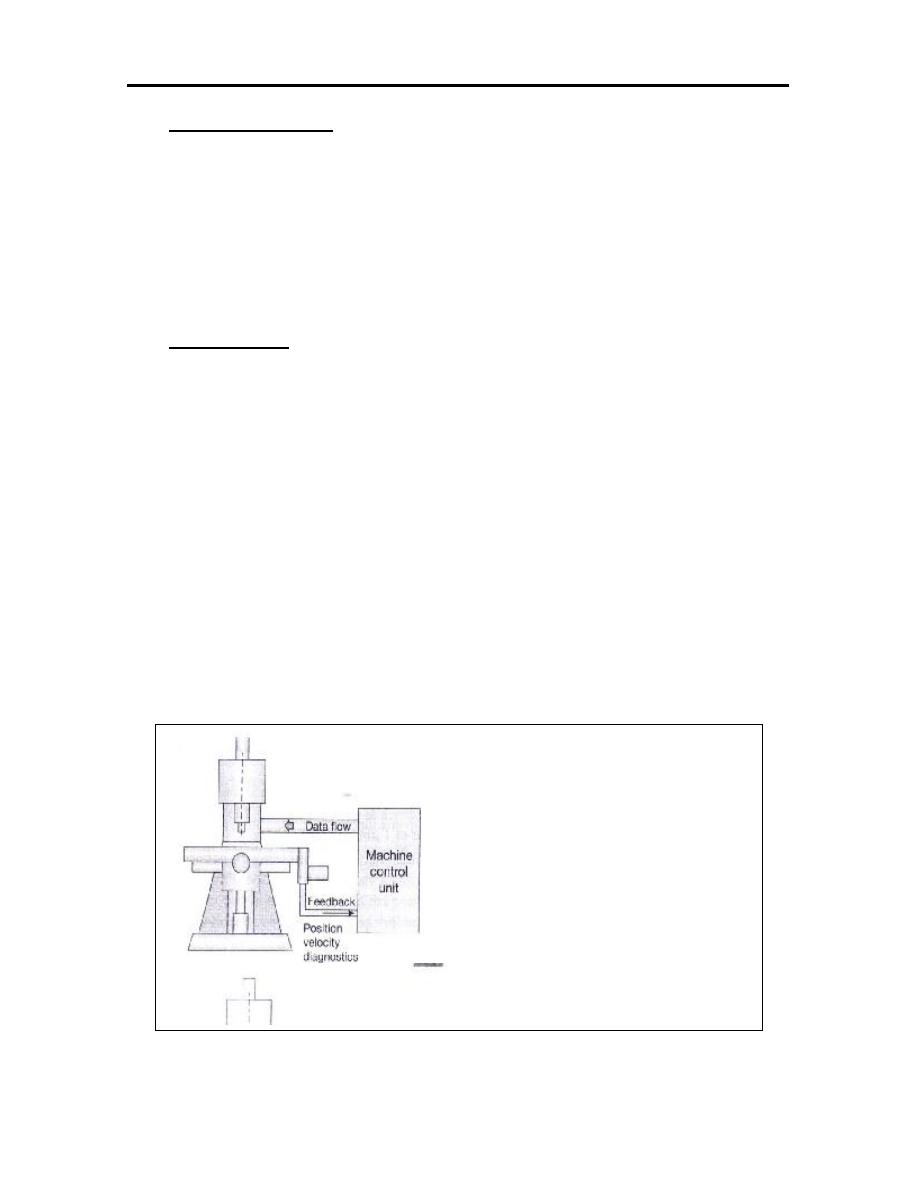

COMPUTER INTEGRATED MANUFACTURE (CIM)

Is that all the individual functions of design and manufacture are

computerized and these function are tied together through a central data base

system, that is shred among all department and activities.

Computer-integrated manufacturing (CIM) is manufacturing supported by

computers. It is the total integration of Computer Aided Design / Manufacturing

and also business operations and databases. This term has generally been replaced

by the wide field of PLM – Product Lifecycle Management. Some components of

CIM are: CAD, CAP (Computer Aided Planning), CAQ (Computer Aided Quality

Assurance), CAM (Computer aided manufacturing).

Figure (1.3): CIM diagram.

10

1.5 BENEFITS OF CAD/CAM

1. Reduce the number of steps involved in the design process.

2. Make each design step much easier and less tedious for the designer to

perform.

3. Make better decisions and will reduce the possibility of having errors.

4. The designer arrives at an optimal solution.

5. Scheduling of components and tools through manufacturing is much easier.

6. Reduce delivery time of products.

7. The working capital required by company is reduced.

8. All information is stored in the computer in stead of on paper.

1.6 APPLICATION OF CAD/CAM

1. Study of molecular structure in chemistry.

2. Medical research.

3. Aircraft flight simulation.

4. Structure design in aircraft.

5. Ship building.

6. Automobile industries.

7. Town planning.

8. Integrated circuits and printed circuit board design.

9. Mesh data preparation for finite element analysis.

11

CHAPTER TWO

COMPUTER SYSTEM

2.1 DIGITAL COMPUTER SYSTEM

Computers are now in common use in both scientific and commercial

fields. The digital computer is a major and central component of CAD/CAM

systems, so it is essential to be familiar with the technology of the digital

computer and the principle on which it works.

The modern digital computer

is an electronic machine that can

perform mathematical logical calculations and data processing functions in

accordance with a predetermined program of instructions.

The computer system consist of the hardware and software to perform

the specialized design function required by the particular user firm, the hardware

typically includes the computer, one or more graphics display terminals,

keyboard, and other peripheral equipment.

The software consists of the computer programs and instructions to

implement computer graphics on the system plus application program to facilitate

the engineering functions of the user company. Examples of these application

programs include stress-strain analysis of components, dynamic response of

mechanism, heat transfer calculations, and numerical control pant programming.

12

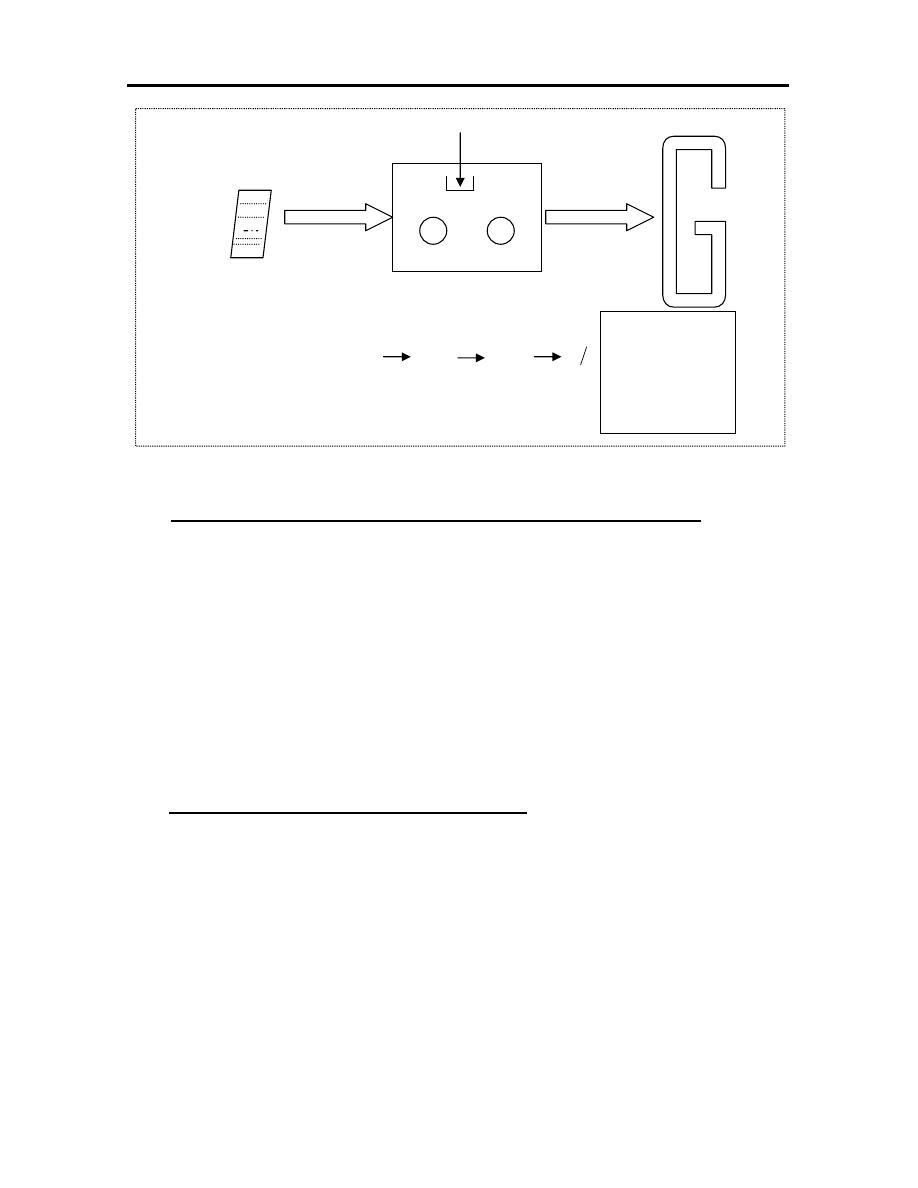

There are three basic hardware components of a general purpose

digital computer as shown in figure (2.1):

Figure (2.1): Computer System.

1. Central processing unit (CPU):The central processing unit is often

considered to consist of two subsections that:

a. Control unit: the control unit coordinates the operations of all the other

components. It control the input and output of information between the

computer and the outside world through the input/output section,

synchronizes the transfer of signals between the various sections of the

computer and commands the other section in the performance of their

function.

Controller

Memory

Arithmetic

Logic unit

Mass

storage unit

I/O unit

Output

Input

CPU

13

b. Arithmetic Logic unit: the arithmetic logic unit carries out the arithmetic

and logic manipulations of data. It adds, subtracts, multiplies, divides and

compares number according to programmed instructions.

2. Memory: the memory of the computer is the storage unit. The data stored

in this section are arranged in the form of words which can be transferred to

the arithmetic logic unit or input/output section for processing. In general

the memory classified into main and auxiliary memory.

3. Input/Output section: the input/output provides the means for the

computer to communicate with the external world. This communication is

accomplished through peripheral equipment such as printers, monitors,

keyboard, mouse…etc.

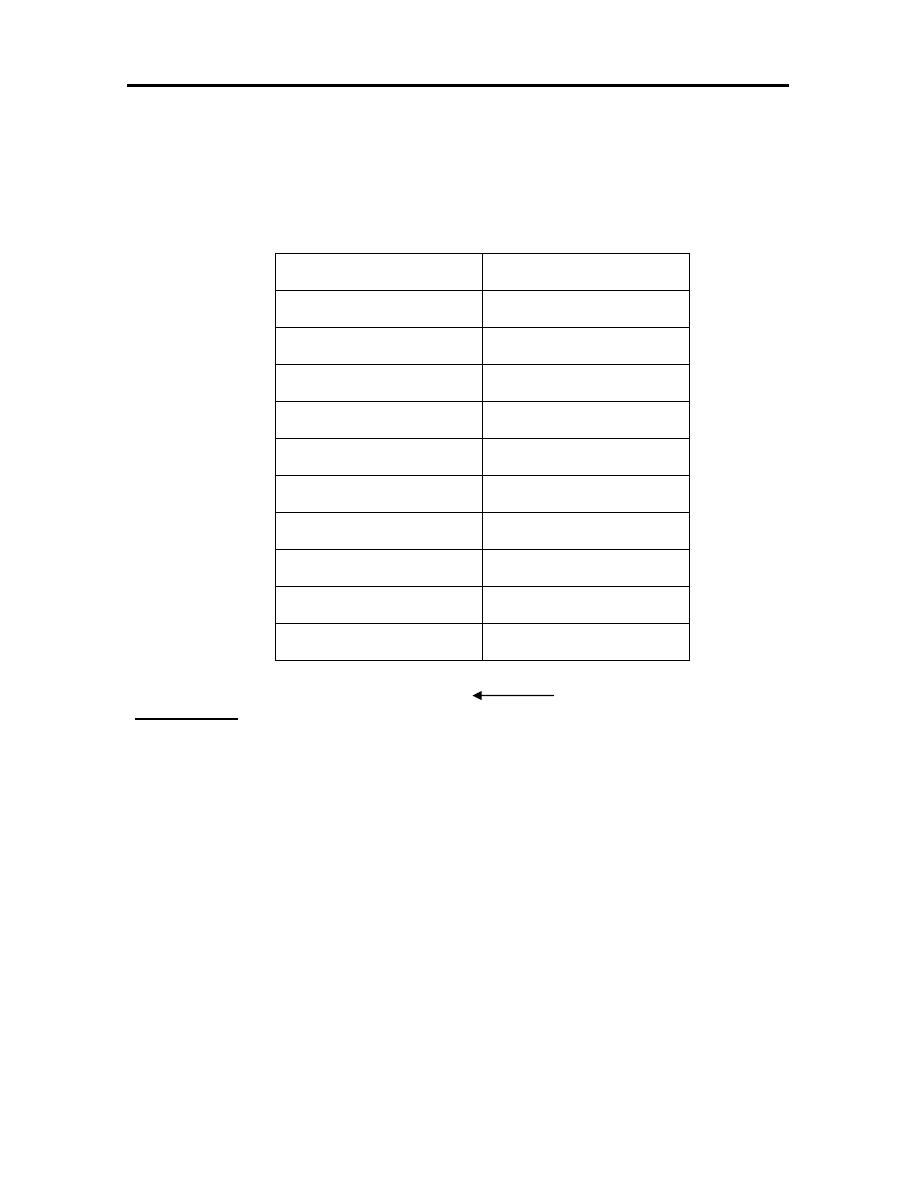

2.2 DATA REPRESENTATION

Information is handled within the computer by electrical components such

as transistors, integrated circuits, semi conductors and wires, all of which can only

indicate two states or conditions.

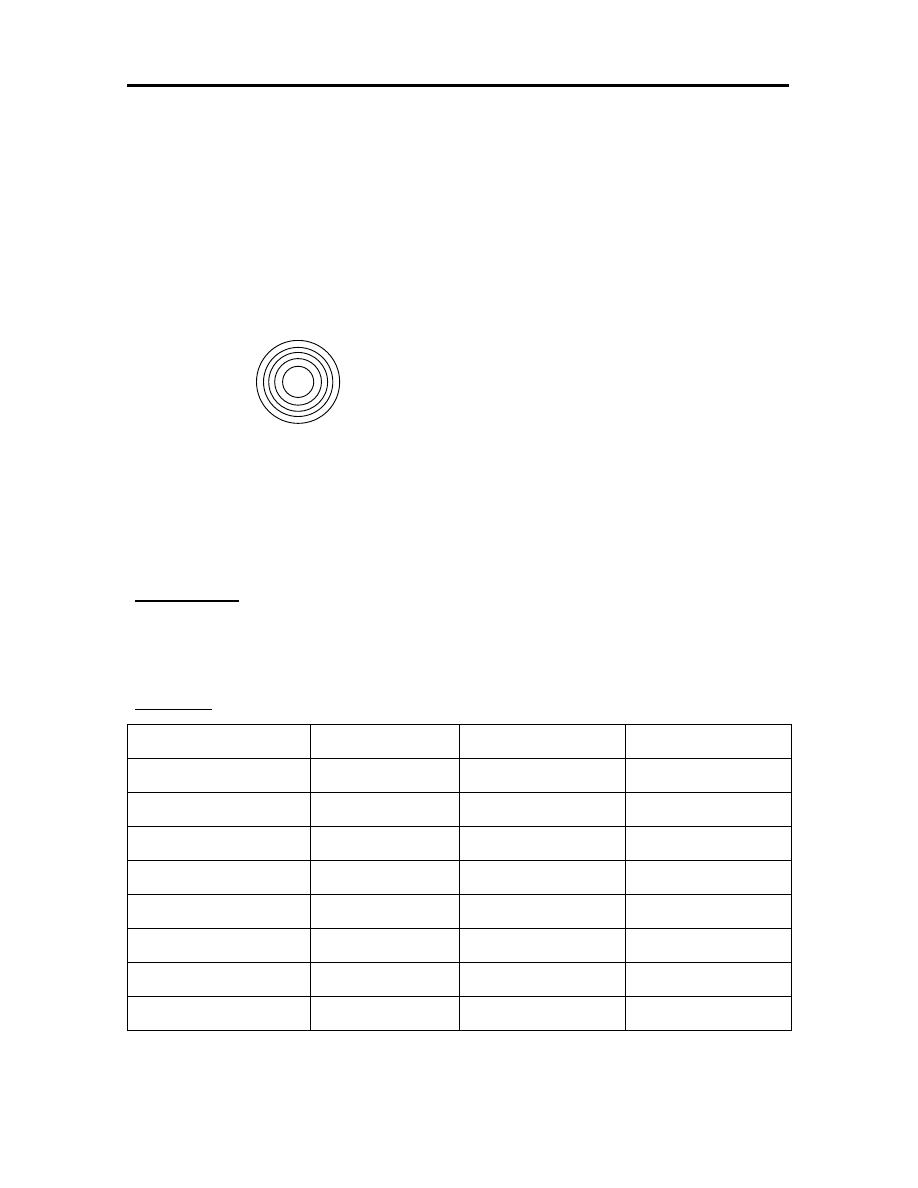

The binary number system is thus particularly suitable for

mathematically representation the two states possible. The binary number system

is based on the number (two) and involves only two digits zero (0) and one (1).

The meaning of successive digits in the binary system is based on the number (2)

raised to successive powers.

14

The first digit is 2

0

The second digit is 2

1

The third digit is 2

2

And so forth

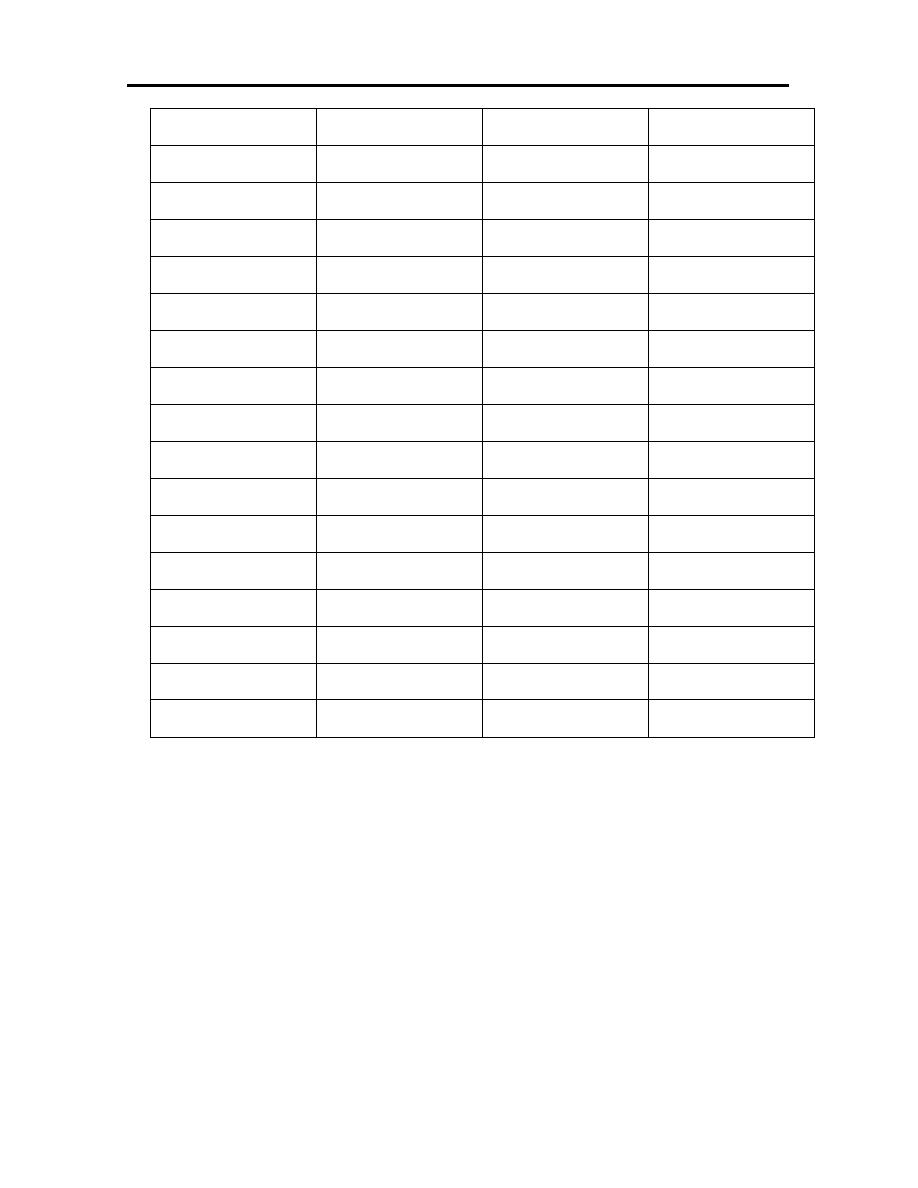

Binary

Decimal

0000

0

0001

1

0010

2

0011

3

0100

4

0101

5

0110

6

0111

7

1000

8

1001

9

Example-1: Convert the binary number 11010011 into decimal one.

11010011=1x2

0

+1x2

1

+0x2

2

+0x2

3

+1x2

4

+0x2

5

+1x2

6

+1x2

7

=211

A part from the decimal and binary system, the octal and hexadecimal

number system is in common use in computers. The octal number system is based

on the number eight and involves the eight digits, zero (0) to seven (7), where as

the hexadecimal number system is based on the number sixteen and involves the

sixteen digits, zero (0) to nine (9) and A to F which represent 10 to 15.

15

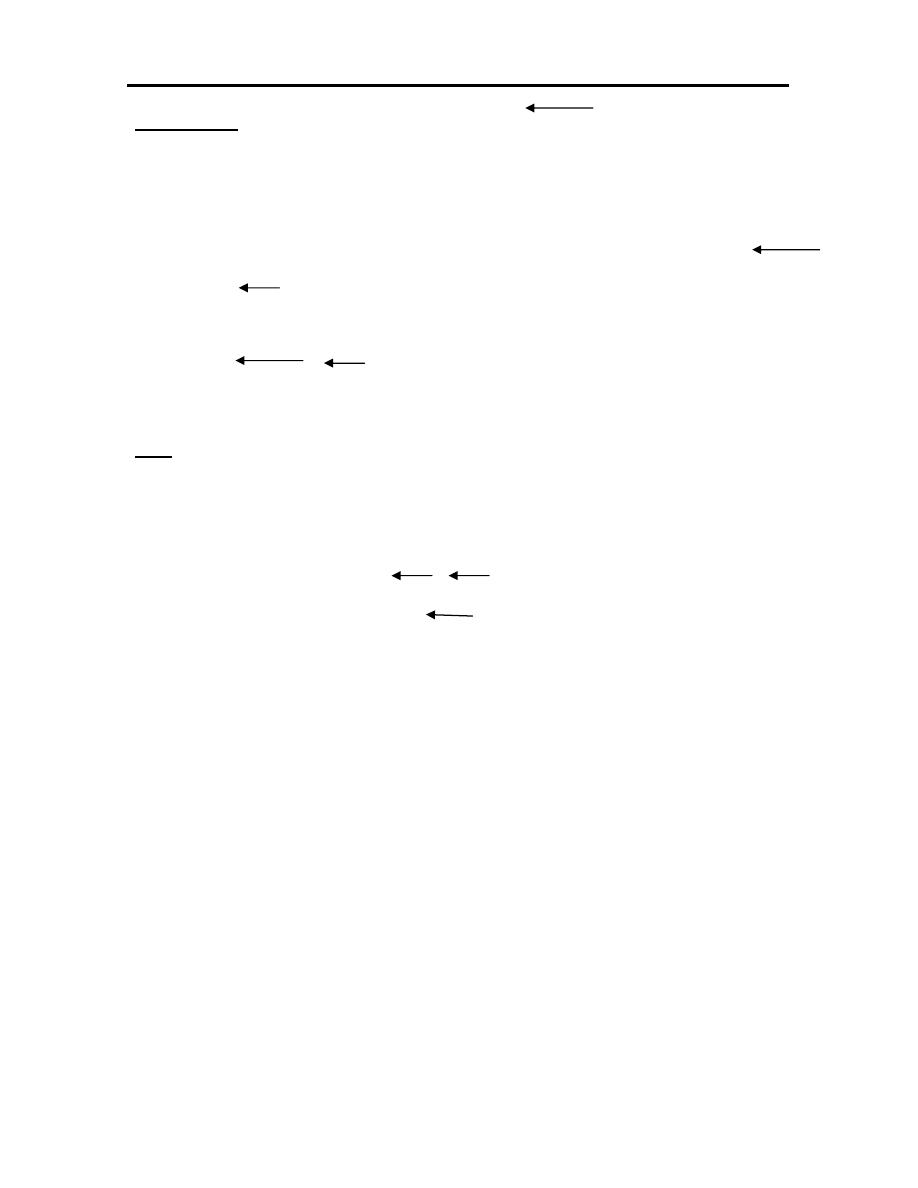

Decimal

Binary

Octal

Hexadecimal

0

0

0

0

1

0001

1

1

2

0010

2

2

3

0011

3

3

4

0100

4

4

5

0101

5

5

6

0110

6

6

7

0111

7

7

8

1000

10

8

9

1001

11

9

10

1010

12

A

11

1011

13

B

12

1100

14

C

13

1101

15

D

14

1110

16

E

15

1111

17

F

16

Example-2: Convert the binary number 10111 into decimal, octal and

hexadecimal numbers.

1. To decimal number:

10111=1x2

0

+1x2

1

+1x2

2

+0x2

3

+1x2

4

= 23.

2. To octal number: (Split into groups of three binary digits) 010111=

27

3. To hexadecimal number: (Split into groups of four binary digits)

00010111= 17

HW

1. Determine the binary, octal and hexadecimal numbers equivalent to

decimal numbers (25, 90, and 1990).

2. Determine the binary, octal and decimal numbers equivalent to

hexadecimal numbers (A53C, 3D5).

3. Convert the Octal number (57011) into hexadecimal number.

17

2.3 PROGRAMMING LANGUAGE

In general there are three basic categories of computer programming

language:

1. Machine Language. Low level Language.

2. Assembly Language.

3. High level language such as:

FORTRAN, BASIC, PASCAL and COBOL………etc.

Example-3: using high level language (BASIC) to draw a line from point (X

1

,Y

1

)

to point (X

2

,Y

2

).

10 SCREEN 0: CLS

20 INPUT “from point”; X

1

,Y

1

30 INPUT “from point”; X

2

,Y

2

40 SCREEN 1: CLS

50 FOR Y= Y

1

To Y

2

60 A= ((X

2

-X

1

)*(Y-Y

1

))/(Y

2

-Y

1

)

70 X= A+X

1

80 PSET (X,Y)

90 NEXT Y

18

Example-4: Draw a circle according to it is center (150,100) and radius R using

BASIC Language.

10 SCREEN 0 : CLS

20 INPUT “Radius”; R

30 SCREEN 1 : CLS

40 PI = 3.141569

50 FOR TH = 0 TO 360

60 X = 150 + R*COS(TH*PI/180)

70 Y = 100 + R*SIN(TH*PI/180)

80 PSET (X,Y)

90 NEXT TH

19

CHAPTER THREE

GEOMETRICAL TRANSFORMATIONS

3.1 INTRODUCTION

Many of the editing features involve transformations of the graphics

elements or cell composed of the elements or even the entire model. In this

chapter we begin with a brief mathematical review of matrix algebra and then

discuss

the

mathematic

of

these

transformations.

Two

dimensional

transformations are considered, first to illustrate concepts. And deal with three

dimensions. There are several common transformations used in computer graphics

such as:

1. Scaling.

2. Reflection.

3. Rotation.

4. Translation.

3.2 MATRICES

A matrix is a rectangular array of numbers (which can be viewed as a

row of vectors) which is extensively used in computer graphics since it gives us

very compact notations. A general matrix will be represented by an upper case

letter:

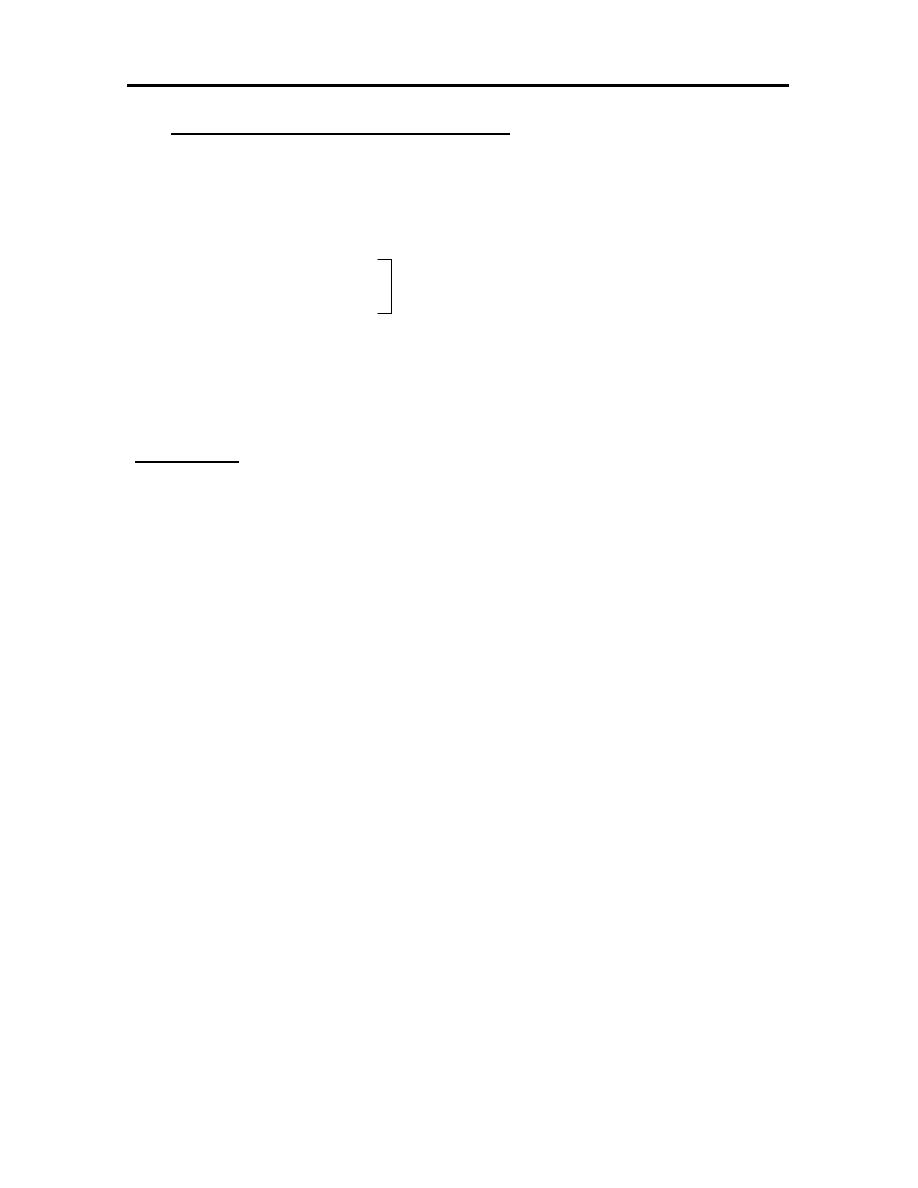

=

33

32

31

23

22

21

13

12

11

a

a

a

a

a

a

a

a

a

A

20

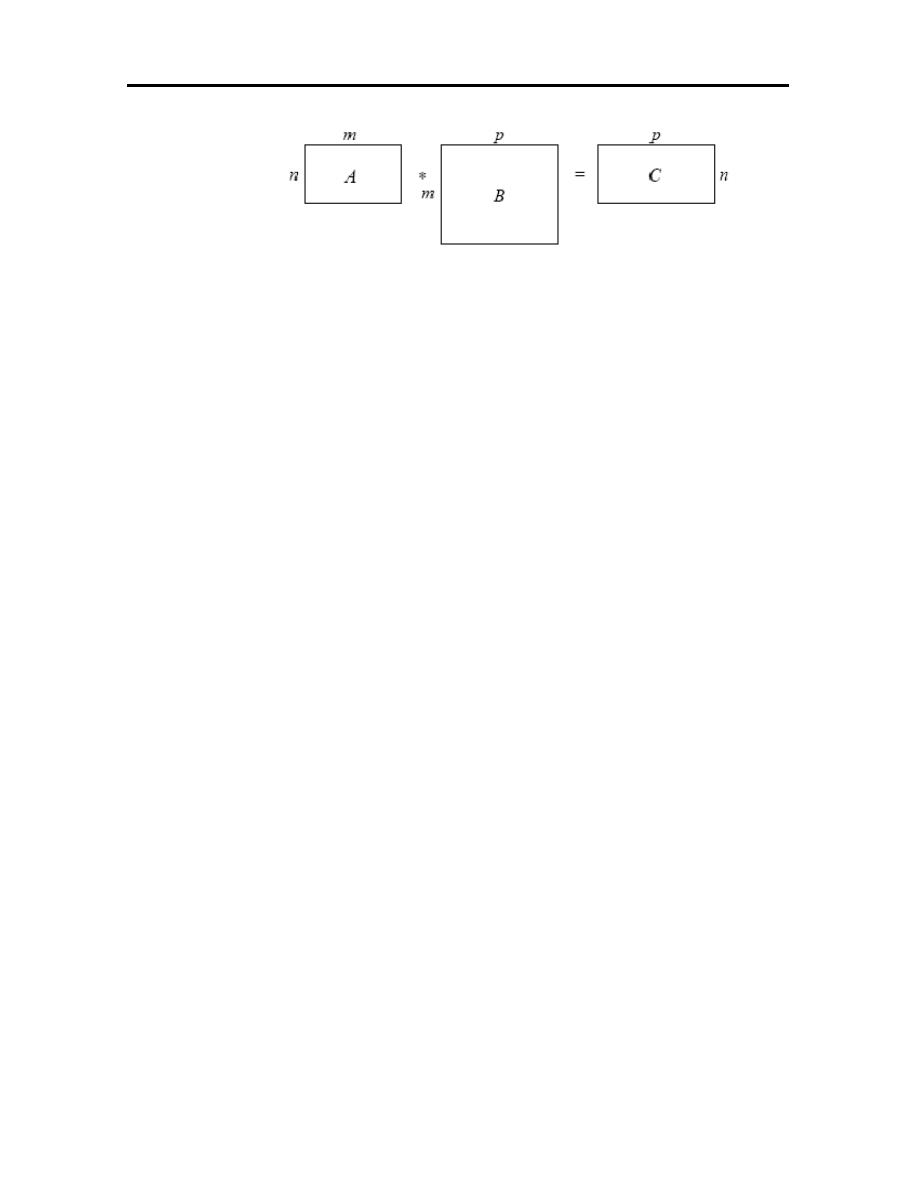

Figure (3.1): Matrix multiplication.

The element on the ith row and jth column is denoted by aij. Note that

we start indexing at 1, where as C indexes arrays from 0 - beware! A matrix is

said to be of dimension n by m (written n x m) if it has n rows and m columns.

Matrix multiplication is more complex. Given two matrices, A and B if we want

to multiply B by A (that is form AB) then if A is (n x m), B must be (m x p). This

produces a result, C = AB, which is (n x p), with elements cij =

∑

=

m

1

k

kj

ik

b

a

, that is

the i; jth element of C is the ith row of A dot product with the jth column of B.

Note that matrix multiplication is not commutative, indeed in this case we cannot

multiply BA, since the sizes are wrong..

Matrix multiplication distributes over addition, that is A(B + C) = AB

+ AC, and there is an identity matrix for multiplication, denoted I, which is square

and has ones on the diagonal with zeros everywhere else. The transpose of a

matrix, A, which is either denoted A

T

or A

/

is obtained by swapping the rows and

columns of the matrix. Thus:

=

′

⇒

=

23

13

22

12

21

11

23

22

21

13

12

11

a

a

a

a

a

a

A

a

a

a

a

a

a

A

If we consider a (n x1) matrix (that is a column vector, s) then it

transpose s

/

is a (1 x n) matrix (which we would call a row vector)

.

21

3.3 Mathematical elements in 2-D graphics

This section considers some of the transformations that are applied to 2-D

graphics primitives and objects. This section uses many of the results that were

shown above for matrices.

1. Scaling.

The scaling of an element is used to enlarge it or reduce its size, scaling is

the simple stretching of the object, generally about the origin. Given a point r and

a scaling matrix S, where

:

=

′

′

=

′

Y

X

].

S

[

Y

X

]

P

].[

S

[

]

P

[

=

y

x

S

0

0

S

S

Figure (3.2): 2-D Scaling.

Where S

x

is the x-axis scaling and S

y

is the y-axis scaling the location of the new

point can be written r

`

= rS. If S

x

= S

y

= S the scaling is said to be uniform and r

`

=

rS, otherwise the scaling is called differential. An example is shown in Figure

(3.2).

Example-1: Apply scaling by a factor 2.For the line defined by the points A(1,1)

and B(3,2).

=

4

2

6

2

2

1

3

1

2

0

0

2

The line scaled to

A

′

(2,2) and

B

′

(6,4).

22

Commands in Auto CAD:

Scale

↵

or

Select objects: “use mouse left click sign the objects”

↵

Specify base point:

Specify scale factor or [Reference]: ….

↵

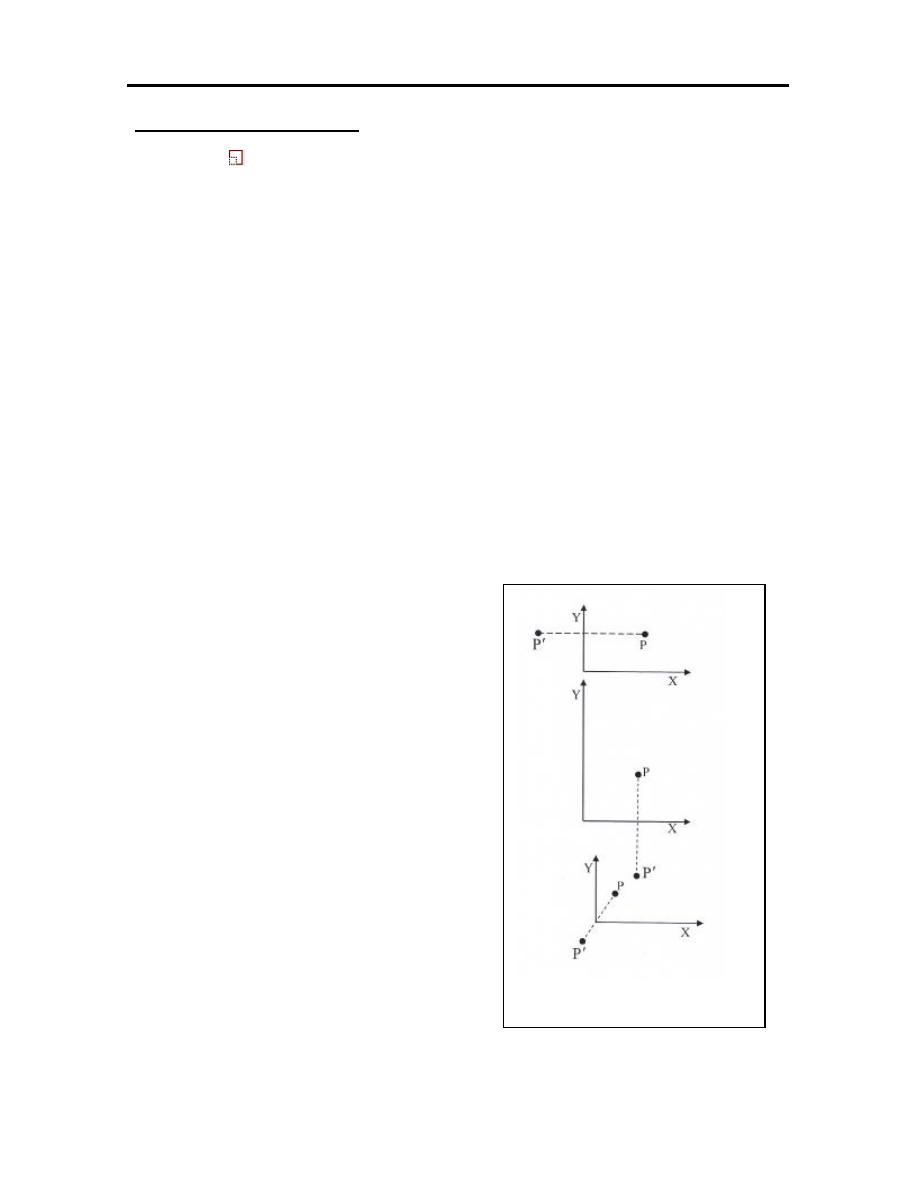

2. Reflection or mirror:

Reflection or mirror is a transformation, which allows a copy of the object

to be displayed while the object is reflected about a line or plane.

=

′

′

=

′

Y

X

].

F

[

Y

X

]

P

].[

F

[

]

P

[

a. about Y-axis

−

=

=

′

′

1

0

0

1

F

Y

X

].

F

[

Y

X

b. about X-axis.

−

=

=

′

′

1

0

0

1

F

Y

X

].

F

[

Y

X

c. about origin

−

−

=

=

′

′

1

0

0

1

F

Y

X

].

F

[

Y

X

Figure (3.3): 2-D Reflection

23

Commands in Auto CAD:

Mirror

↵

or

Select objects: “use mouse left click sign the objects”

↵

Specify first point of mirror line:

Specify second point of mirror line:

↵

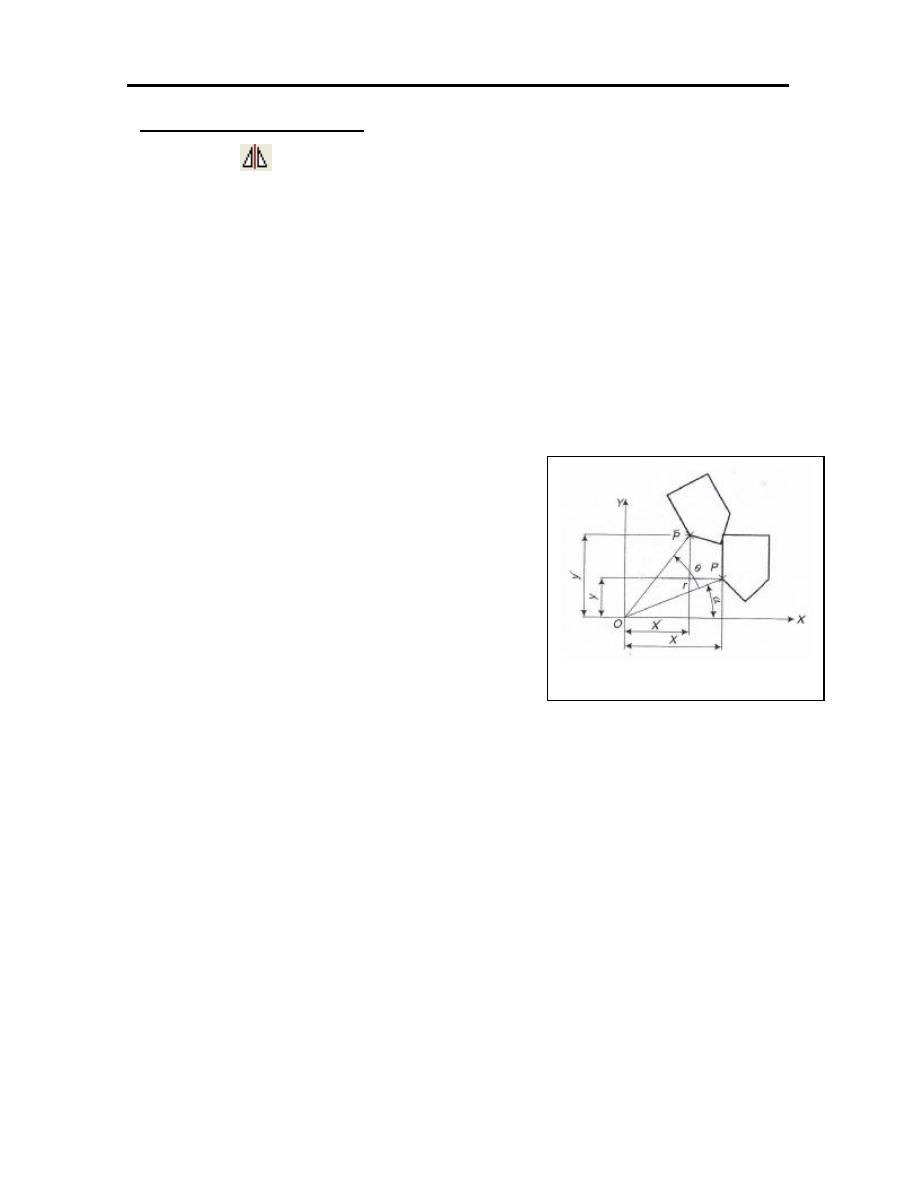

3. Rotation

In this transformation the points of the objects are rotate about the origin

by an angle θ. The final position and orientation of a geometric entity is described

by the angle of rotation and the base point about which the rotation, the general

formula is given by:

=

′

′

Y

X

].

R

[

Y

X

From figure (3.4), the general position is:

X=rcosα

Y=rsinα

The new position

is specified by:

−

=

′

′

+

=

+

=

+

=

′

−

=

−

=

+

=

′

Y

X

.

cos

sin

sin

cos

Y

X

cos

Y

sin

X

sin

cos

r

cos

sin

r

)

(

sin

r

Y

sin

Y

cos

X

sin

sin

r

cos

cos

r

)

rcos(

X

θ

θ

θ

θ

θ

θ

α

θ

α

θ

θ

α

θ

θ

α

θ

α

θ

θ

α

Where,

−

=

θ

θ

θ

θ

cos

sin

sin

cos

]

R

[

Figure (3.4): 2-D Rotation.

24

Note that positive θ implies an anti-clockwise rotation. It is a simple

exercise to show, using simple trigonometry, that R is indeed a matrix which

rotates points by θ.

Example-2: Rotate the line

2

1

4

2

about the origin by 30º CCW.

=

−

732

.

2

866

.

1

464

.

2

232

.

1

2

1

4

2

30

cos

30

sin

30

sin

30

cos

Commands in Auto CAD:

Rotate

↵

or

Select objects: “use mouse left click sign the objects”

↵

Specify base point:

Specify angle rotation or [Reference]: …..

↵

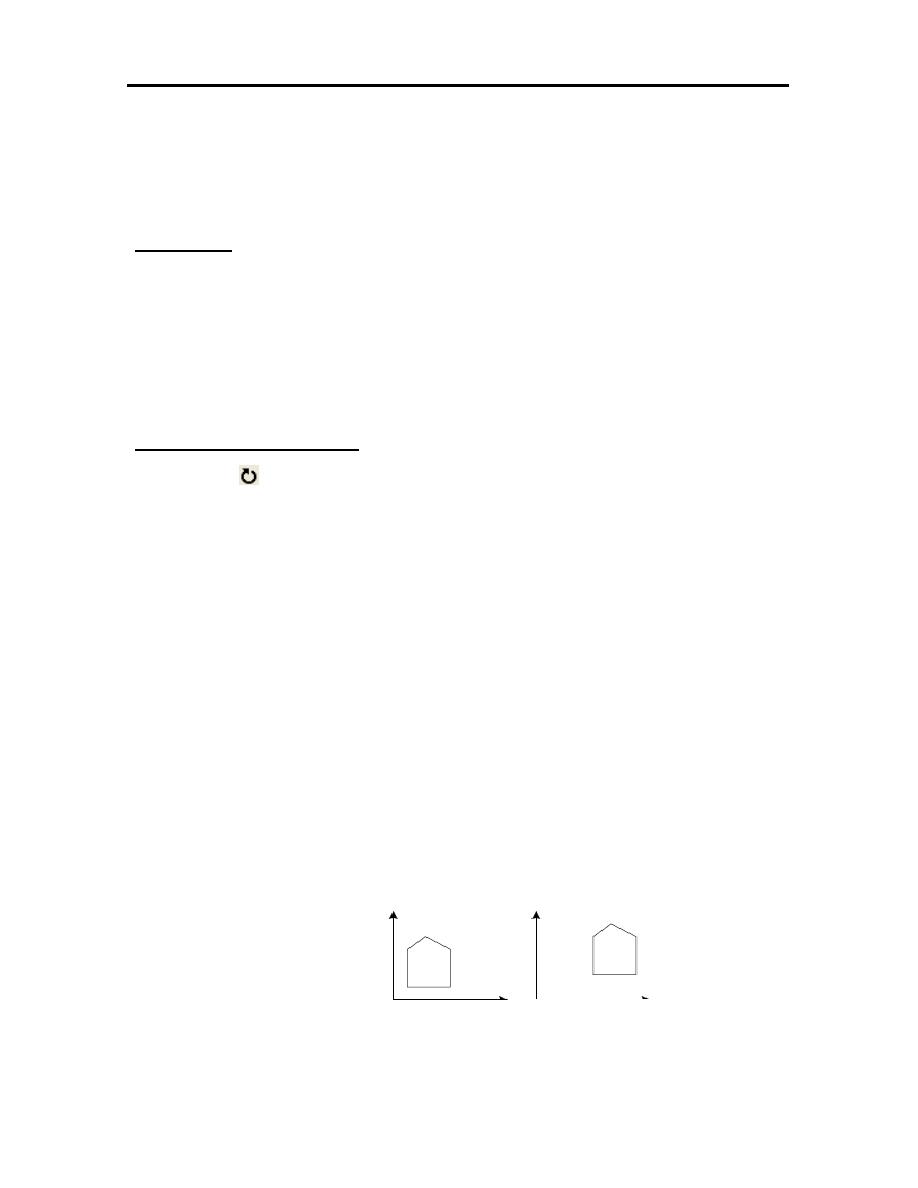

4. Translation

Involves moving the geometric entity from one location to another, the

new entity is parallel at all the points to the old entity. The general formula in

matrix notation is:

)

t

,

t

(

T

Y

X

].

T

[

Y

X

y

x

=

+

=

′

′

Where t

x

is the unit translates in X-axis and t

y

is the unit translates in Y-axis.

Figure (3.5): 2-D Translation.

Before translation

After translation

25

Example-3: Translate the line defined by (4,5) and (3,7) by 1 unit in X-direction

and 2 unit in Y-direction.

+

=

′

′

Y

X

].

T

[

Y

X

=

+

9

7

4

5

7

5

3

4

2

2

1

1

Commands in Auto CAD:

Move

↵

or

Select objects: “use mouse left click sign the objects”

↵

Specify base point of displacement:

Specify second point of displacement or<use first reference as displacement>:

↵

5. Concatenation of transformation

Many a times it becomes necessary to combine the individual transformations as

shown above in order to achieve the required results. In such cases, the combined

transformation matrix can be obtained by multiplying the respective

transformation matrices. However, care must be taken to see that the order of the

matrix multiplication be done in the same as that of the transformations as

follows:

[T]=[T

n

][T

n-1

][T

n-2

]……….[T

3

][T

2

][T

1

].

26

3.4 HOMOGENEOUS COORDINATES

Representing 2D coordinates in terms of vectors with 2 components

turns out to be rather awkward when it come to the sort of manipulation that needs

to be carried out for computer graphics.

Homogeneous coordinates allow us to treat all transformations in the

same way, as matrix multiplications. The consequence is that our 2-vectors

become extended to 3-vectors, with a resulting increase in storage and processing.

Homogeneous coordinates mean that we represent a point (x; y) by the extended

triple (x; y; w). In general w should be non-zero. The normalized homogeneous

coordinates are given by (x/w; y/w; 1) where (x/w; y/w) are the Cartesian

coordinates of the point. Note in homogeneous coordinates (x; y; w) is the same

as (x/w; y/w; 1) as is (ax; ay; aw) where a can be any real number. Points with

w = 0 are called points at infinity, and are not frequently used.

Vector triples usually represent points in 3D space, however here we are

using them to represent points in 2D space, so what is going on. Well we are using

a bit of mathematical trickery to make life easy for ourselves. If you like then you

can think of 2D space corresponding to plane w = 1.

Now in homogeneous coordinates the transformations can be given as:

=

′

′

1

Y

X

1

0

0

0

S

0

0

0

S

1

Y

X

Scaling

Y

X

27

=

′

′

θ

θ

θ

−

θ

=

′

′

−

−

=

′

′

−

=

′

′

−

−

=

′

′

−

1

Y

X

1

0

0

t

1

0

t

0

1

1

Y

X

n

Translatio

1

Y

X

1

0

0

0

cos

sin

0

sin

cos

1

Y

X

Rotation

1

Y

X

1

0

0

0

1

0

0

0

1

1

Y

X

origin

the

about

1

Y

X

1

0

0

0

1

0

0

0

1

1

Y

X

axis

X

about

1

Y

X

1

0

0

0

1

0

0

0

1

1

Y

X

axis

Y

about

flection

Re

Y

X

28

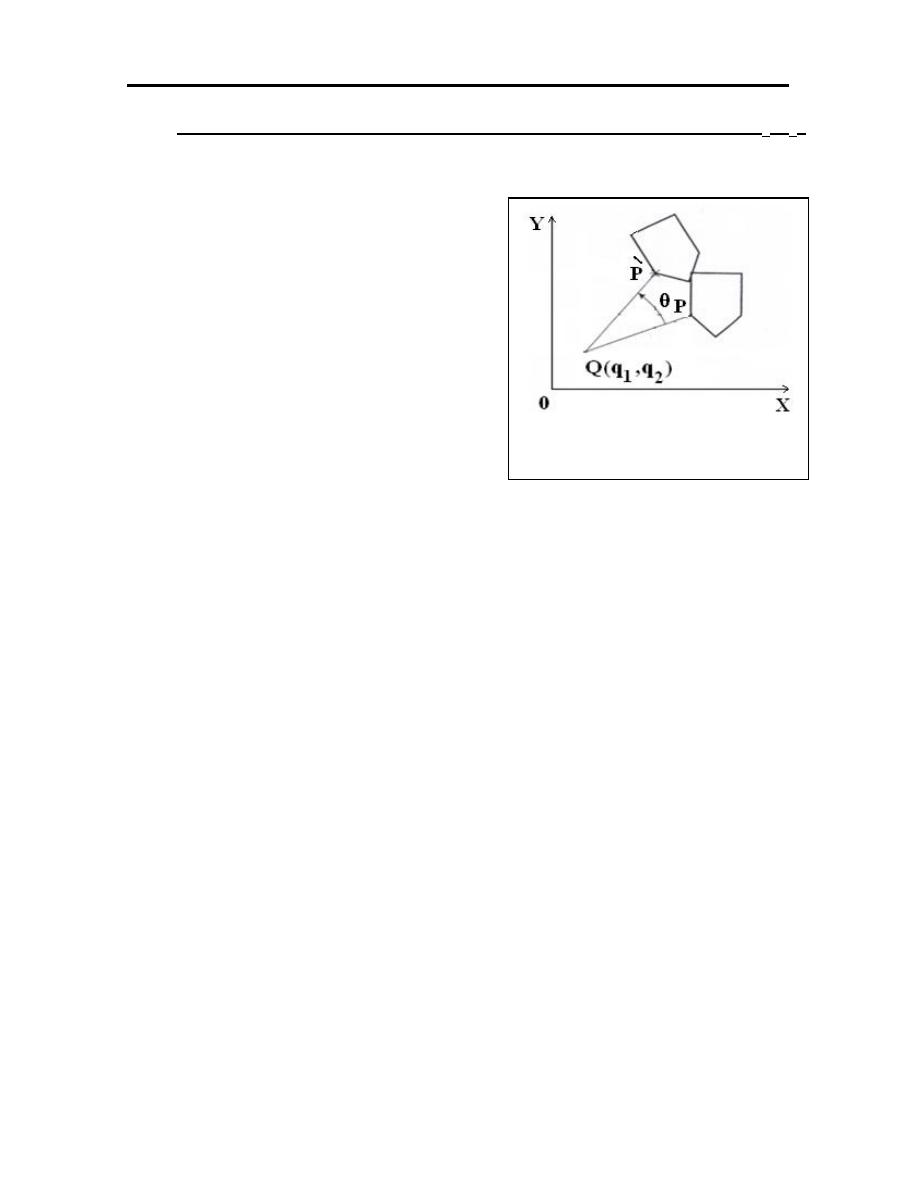

3.5 2-D ROTATION ABOUT AN ARBITRARY POINT Q(q

1

,q

2

)

If we wanted to rotate an object about any arbitrary point (Q), by angle

(θ) this can easily be achieved by:

1. Translate the object by (-Q),

−

−

=

1

0

0

q

1

0

q

0

1

]

T

[

2

1

1

2. Rotate object by angle (θ),

θ

θ

θ

−

θ

=

1

0

0

0

cos

sin

0

sin

cos

]

T

[

2

3. Translate the object back to the original position by (Q).

=

1

0

0

q

1

0

q

0

1

]

3

T

[

2

1

One of the big advantages of homogeneous coordinates is that transformations can

be very easily combined. All that is required is multiplication of the

transformation matrices. This makes otherwise complex transformations very easy

to compute. For instance if we wanted to rotate an object about some point, Q, this

can easily be achieved by:

]

T

[

]

T

][

T

[

]

T

[

1

2

3

=

−

−

θ

θ

θ

−

θ

=

1

0

0

q

1

0

q

0

1

1

0

0

0

cos

sin

0

sin

cos

1

0

0

q

1

0

q

0

1

]

T

[

2

1

2

1

θ

−

θ

−

θ

θ

θ

+

θ

−

θ

−

θ

=

1

0

0

sin

q

)

cos

1

(

q

cos

sin

sin

q

)

cos

1

(

q

sin

cos

]

T

[

1

2

2

1

Figure (3.6): Rotation about an

arbitrary point

29

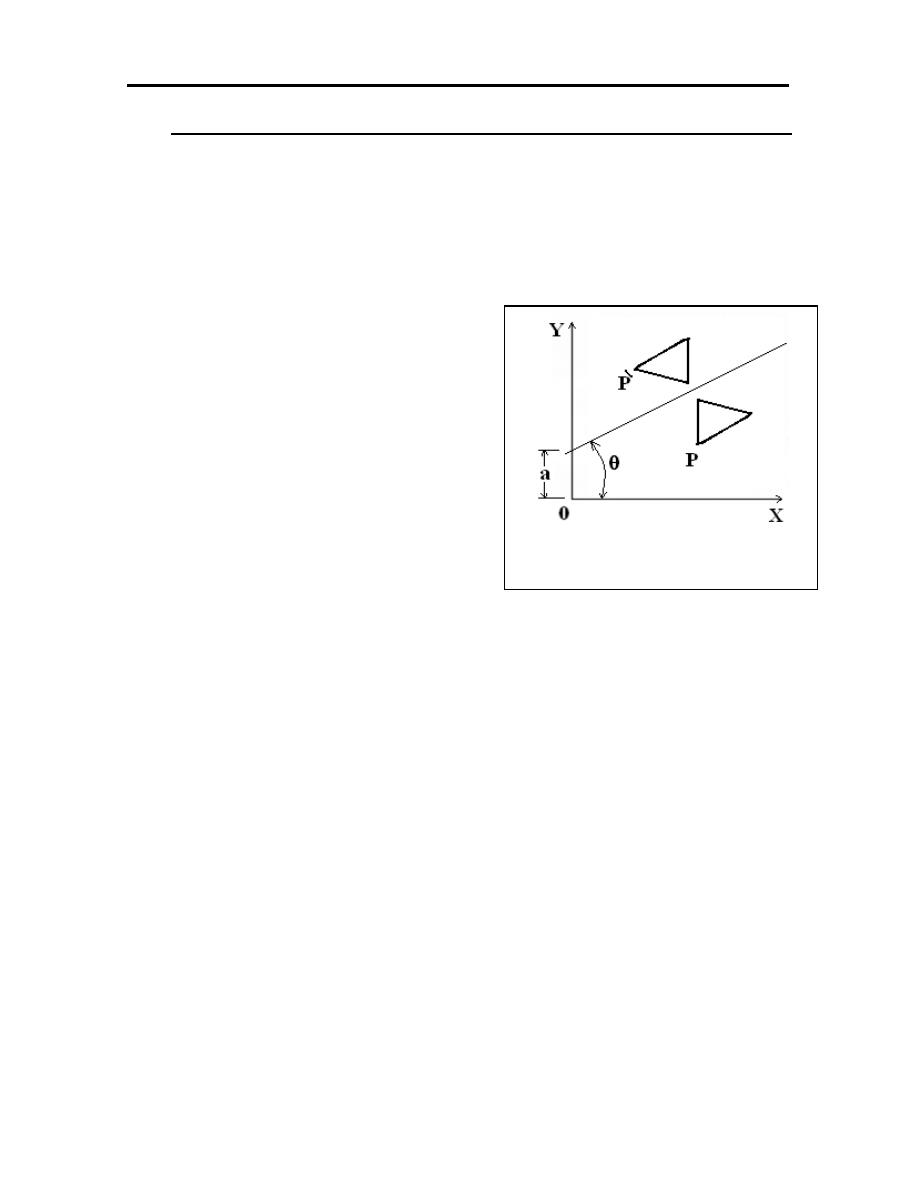

3.6 REFLECTION ABOUT AN ARBITRARY AXIS (Y =a+bX)

The transformations given earlier for reflection are about origin or about

the coordinate’s axes. However sometimes it may be necessary to get the

reflection about an arbitrary line as shown in figure (3.7). To derive the necessary

transformation matrix, the following complex procedure is required:

1. Translate the mirror line along the

Y-axis such that the line passes

through the origin (o):

−

=

1

0

0

a

1

0

0

0

1

]

T

[

1

2. Rotate the mirror line such that it

coincide with the X-axis:

θ

θ

−

θ

θ

=

1

0

0

0

cos

sin

0

sin

cos

]

T

[

2

3. Mirror the object through the X-axis:

−

=

1

0

0

0

1

0

0

0

1

]

T

[

3

4. Rotate the mirror line back to the original angle with the X-axis:

θ

θ

θ

−

θ

=

1

0

0

0

cos

sin

0

sin

cos

]

T

[

4

Figure (3.7): Reflection about an

arbitrary axis.

30

5. Translate the mirror line along the Y-axis back to the original position:

=

1

0

0

a

1

0

0

0

1

]

T

[

5

The required transformation matrix is given by:

[T]=[T

5

][T

4

][T

3

][T

2

][T

1

]

+

θ

θ

−

θ

θ

−

θ

θ

=

−

θ

θ

−

θ

θ

−

θ

θ

θ

−

θ

=

1

0

0

)

1

2

(cos

a

2

cos

2

sin

2

sin

a

2

sin

2

cos

]

T

[

1

0

0

a

1

0

0

0

1

1

0

0

0

cos

sin

0

sin

cos

1

0

0

0

1

0

0

0

1

1

0

0

0

cos

sin

0

sin

cos

1

0

0

a

1

0

0

0

1

]

T

[

31

Example-4: Given the line (5,7) and (9,9)

a- Translate the line through (-6,3.3).

b- Rotate the line through 35

°

about the origin.

c- Rotate the line about its end point (5,7) by 40

°

CW.

Solution:

a-

=

′

′

1

Y

X

1

0

0

t

1

0

t

0

1

1

Y

X

Y

X

−

=

−

=

′

′

1

1

3

.

12

3

.

10

3

1

1

1

9

7

9

5

1

0

0

3

.

3

1

0

6

0

1

1

Y

X

b-

θ

θ

θ

−

θ

=

′

′

1

Y

X

1

0

0

0

cos

sin

0

sin

cos

1

Y

X

=

−

=

′

′

1

1

535

.

12

6

.

8

21

.

2

081

.

0

1

1

9

7

9

5

1

0

0

0

35

cos

35

sin

0

35

sin

35

cos

1

Y

X

C-1. Translate the object by (-Q),

−

−

=

−

−

=

1

0

0

7

1

0

5

0

1

1

0

0

q

1

0

q

0

1

]

T

[

2

1

1

2. Rotate object by angle (θ),

−

−

−

−

−

=

θ

θ

θ

−

θ

=

1

0

0

0

40

cos

40

sin

0

40

sin

40

cos

1

0

0

0

cos

sin

0

sin

cos

]

T

[

2

32

3. Translate the object back to the original position by (Q).

=

=

1

0

0

7

1

0

5

0

1

1

0

0

q

1

0

q

0

1

]

3

T

[

2

1

Thus:

=

−

−

−

−

−

−

−

=

′

′

1

1

96

.

5

7

35

.

9

5

1

1

9

7

9

5

1

0

0

7

1

0

5

0

1

1

0

0

0

40

cos

40

sin

0

40

sin

40

cos

1

0

0

7

1

0

5

0

1

1

Y

X

Example-5: Reflect the triangle (20,40), (50,50) and (30,60) about the arbitrary

axis { Y= 15- (15/10)X}.

Solution:

1. Translate the mirror line along the Y-axis such that the line passes through

the origin (o):

−

=

1

0

0

15

1

0

0

0

1

]

T

[

1

2. Rotate the mirror line such that it coincide with the X-axis:

−

−

−

−

−

=

θ

θ

−

θ

θ

=

−

=

−

=

θ

−

1

0

0

0

3

.

56

cos

3

.

56

sin

0

3

.

56

sin

3

.

56

cos

1

0

0

0

cos

sin

0

sin

cos

]

T

[

3

.

56

)

10

/

15

(

tan

2

1

o

33

3. Mirror the object through the X-axis:

−

=

1

0

0

0

1

0

0

0

1

]

T

[

3

4. Rotate the mirror line back to the original angle with the X-axis:

−

−

−

−

−

=

θ

θ

θ

−

θ

=

1

0

0

0

3

.

56

cos

3

.

56

sin

0

3

.

56

sin

3

.

56

cos

1

0

0

0

cos

sin

0

sin

cos

]

T

[

4

5. Translate the mirror line along the Y-axis back to the original position:

=

=

1

0

0

15

1

0

0

0

1

1

0

0

a

1

0

0

0

1

]

T

[

5

The required transformation matrix is given by:

[T]=[T

5

][T

4

][T

3

][T

2

][T

1

]

−

−

−

−

−

−

−

−

−

−

−

−

=

1

0

0

15

1

0

0

0

1

1

0

0

0

3

.

56

cos

3

.

56

sin

0

3

.

56

sin

3

.

56

cos

1

0

0

0

1

0

0

0

1

1

0

0

0

3

.

56

cos

3

.

56

sin

0

3

.

56

sin

3

.

56

cos

1

0

0

15

1

0

0

0

1

]

T

[

+

−

−

−

−

−

−

−

−

=

′

′

+

−

−

−

−

−

−

−

−

=

1

1

1

60

50

40

30

50

20

1

0

0

)

1

)

3

.

56

(

2

(cos

15

)

3

.

56

(

2

cos

)

3

.

56

(

2

sin

)

3

.

56

(

2

sin

15

)

3

.

56

(

2

sin

)

3

.

56

(

2

cos

1

Y

X

1

0

0

)

1

)

3

.

56

(

2

(cos

15

)

3

.

56

(

2

cos

)

3

.

56

(

2

sin

)

3

.

56

(

2

sin

15

)

3

.

56

(

2

sin

)

3

.

56

(

2

cos

]

T

[

−

−

−

−

=

′

′

1

1

1

44

.

4

6

.

17

2

.

6

87

.

52

53

.

51

75

.

30

1

Y

X

34

Example-6: Two points, A and B, constituting a portion of a two-dimensional

shape are moved to points C and D, respectively, resulting in

transformation the original shape. List the required transformation

matrices, in proper order, that have to be applied to all the points of

the shape. The coordinates of the points are A(2,2), B(5,5), C(5,2)

and D

(7,2 + 2√3).

Solution:

To move points A and B to C and D, respectively, four steps are involved:

1. Translation the line AB from the location A to the origin, and the

transformation matrix is:

−

−

=

1

0

0

2

1

0

2

0

1

]

T

[

1

2. Rotation the line AB about Z-axis by angle and the angle is calculated>

The angle between AB and the X-axis is:

o

45

2

5

2

5

tan

1

AB

=

−

−

=

α

−

The angle between CD and the X-axis is:

o

0

6

5

7

2

)

3

2

2

(

tan

1

CD

=

−

−

+

=

β

−

The angle between the line AB and CD is 60º -45º =15º, rotate the line AB

about the Z-axis by 15º, the transformation matrix is:

−

=

1

0

0

0

15

cos

15

sin

0

15

sin

15

cos

]

T

[

2

3. Scale the line AB so that the line is the same in length as line CD:

35

4

2

)

464

.

3

(

CD

242

.

4

3

3

AB

2

2

2

2

=

+

=

=

+

=

The scaling factor is CD/AB=4/4.242=0.942

=

1

0

0

0

942

.

0

0

0

0

942

.

0

]

T

[

3

4. Translation the line AB to the location of C so that A and B will coincide

with C and D respectively. The transformation matrix is:

=

1

0

0

2

1

0

5

0

1

]

T

[

4

The equivalent transformation matrix is:

+

=

−

−

=

′

′

−

−

=

−

−

−

=

1

1

3

2

2

2

7

5

1

1

5

2

5

2

1

0

0

31

.

0

91

.

0

24

.

0

67

.

3

24

.

0

91

.

0

1

1

0

0

31

.

0

91

.

0

24

.

0

67

.

3

24

.

0

91

.

0

1

0

0

2

1

0

2

0

1

1

0

0

0

15

cos

15

sin

0

15

sin

15

cos

1

0

0

0

942

.

0

0

0

0

942

.

0

1

0

0

2

1

0

5

0

1

]

[

Y

X

T

36

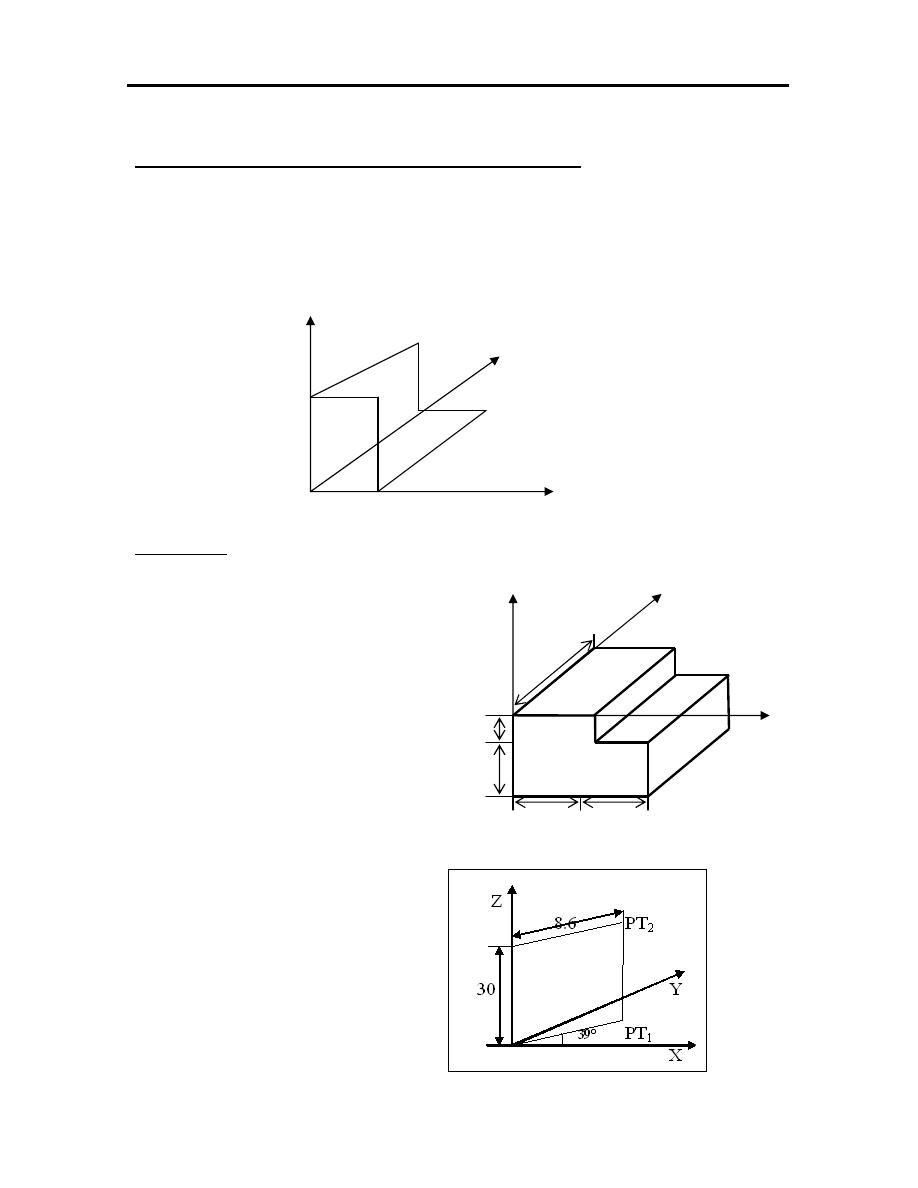

3.7 Mathematical elements in 3-D graphics

1. 3-D Translation: To translate the point (X,Y,Z) to new point

)

Z

,

Y

,

X

(

′

′

′

through (t

x

, t

y

, t

z

) we use:

=

′

′

′

1

Z

Y

X

1

0

0

0

t

1

0

0

t

0

1

0

t

0

0

1

1

Z

Y

X

z

y

x

2. 3-D Reflection: An object is reflected through a plane by manipulating the

diagonal elements in 3-D matrix.

=

′

′

′

1

Z

Y

X

]

F

[

1

Z

Y

X

−

=

1

0

0

0

0

1

0

0

0

0

1

0

0

0

0

1

F

Reflection through YZ plane (around X-axis)

−

=

1

0

0

0

0

1

0

0

0

0

1

0

0

0

0

1

F

Reflection through XZ plane (around Y-axis)

−

=

1

0

0

0

0

1

0

0

0

0

1

0

0

0

0

1

F

Reflection through XY plane (around Z-axis)

3. 3-D Scaling: The diagonal terms of the general (4

×

4) transformation matrix

provide scaling:

37

=

′

′

′

1

Z

Y

X

1

0

0

0

0

S

0

0

0

0

S

0

0

0

0

S

1

Z

Y

X

z

y

x

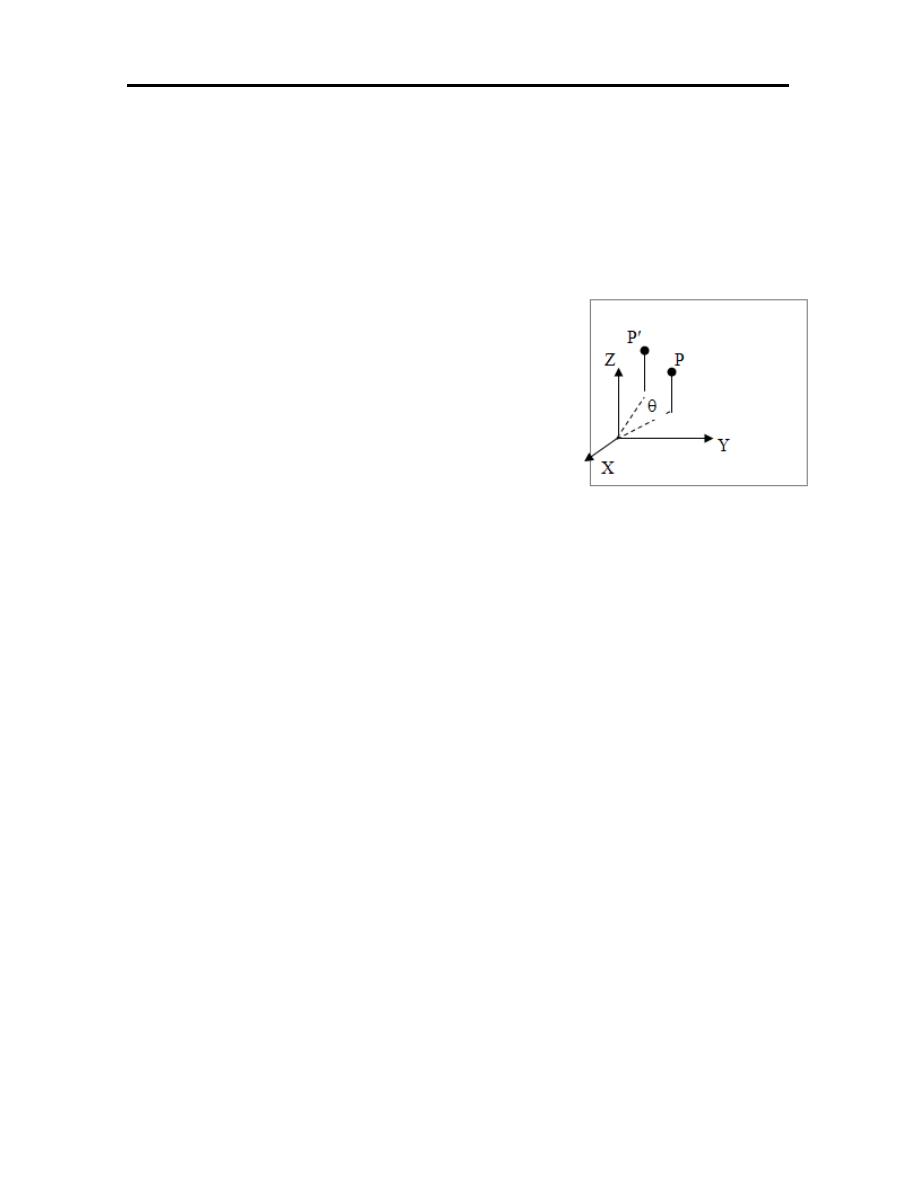

3-D Rotation:

=

′

′

′

1

Z

Y

X

]

R

[

1

Z

Y

X

The rotation transformation matrix about x-axis:

θ

θ

θ

−

θ

=

θ

1

0

0

0

0

cos

sin

0

0

sin

cos

0

0

0

0

1

)

(

R

x

The rotation transformation matrix about y-axis:

θ

θ

−

θ

θ

=

θ

1

0

0

0

0

cos

0

sin

0

0

1

0

0

sin

0

cos

)

(

R

y

The rotation transformation matrix about z-axis:

θ

θ

θ

−

θ

=

θ

1

0

0

0

0

1

0

0

0

0

cos

sin

0

0

sin

cos

)

(

R

z

38

Example-7: For a rectangular object of points (2,2,6), (8,2,6), (8,8,6), (2,8,6),

(2,2,3), (8,2,3), (8,8,3) and (2,8,3):

a- Change the scale by 3,2,1 in x,y,z respectively.

b- Reflect the object through XY plane.

c- Rotate the object around Z-axis by 20

°

.

Solution

a

-

=

′

′

′

1

Z

Y

X

1

0

0

0

0

S

0

0

0

0

S

0

0

0

0

S

1

Z

Y

X

z

y

x

=

=

′

′

′

1

1

1

1

1

1

1

1

3

3

3

3

6

6

6

6

16

16

4

4

16

16

4

4

6

24

24

6

6

24

24

6

1

1

1

1

1

1

1

1

3

3

3

3

6

6

6

6

8

8

2

2

8

8

2

2

2

8

8

2

2

8

8

2

1

0

0

0

0

1

0

0

0

0

2

0

0

0

0

3

1

Z

Y

X

b-

=

′

′

′

1

Z

Y

X

]

F

[

1

Z

Y

X

−

−

−

−

−

−

−

−

=

−

=

′

′

′

1

1

1

1

1

1

1

1

3

3

3

3

6

6

6

6

16

16

4

4

16

16

4

4

6

24

24

6

6

24

24

6

1

1

1

1

1

1

1

1

3

3

3

3

6

6

6

6

8

8

2

2

8

8

2

2

2

8

8

2

2

8

8

2

1

0

0

0

0

1

0

0

0

0

1

0

0

0

0

1

1

Z

Y

X

c-

=

′

′

′

1

Z

Y

X

]

R

[

1

Z

Y

X

39

−

−

=

−

=

′

′

′

1

1

1

1

1

1

1

1

3

3

3

3

6

6

6

6

2

.

8

25

.

10

61

.

4

56

.

2

2

.

8

25

.

10

61

.

4

56

.

2

85

.

0

78

.

4

83

.

6

19

.

1

85

.

0

78

.

4

83

.

6

19

.

1

1

1

1

1

1

1

1

1

3

3

3

3

6

6

6

6

8

8

2

2

8

8

2

2

2

8

8

2

2

8

8

2

1

0

0

0

0

1

0

0

0

0

20

cos

20

sin

0

0

20

sin

20

cos

1

Z

Y

X

40

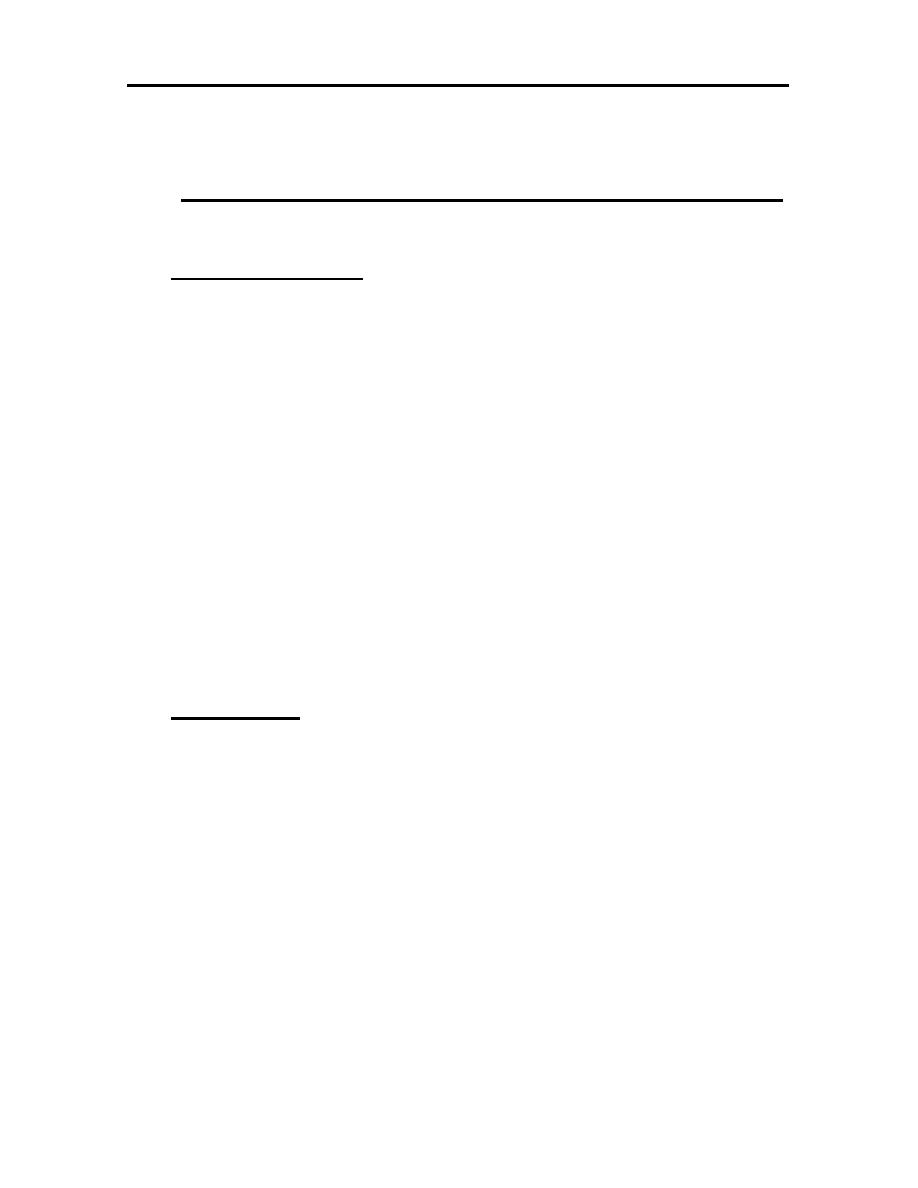

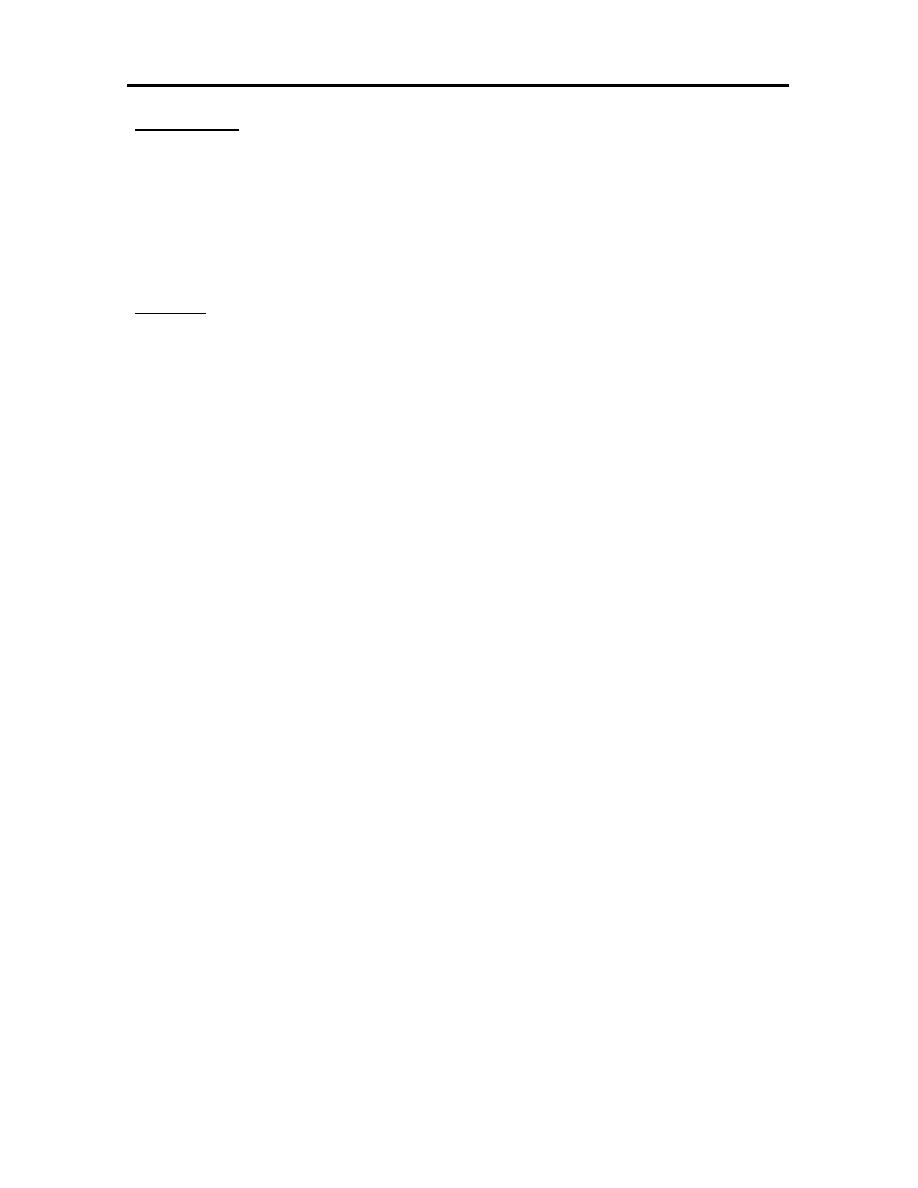

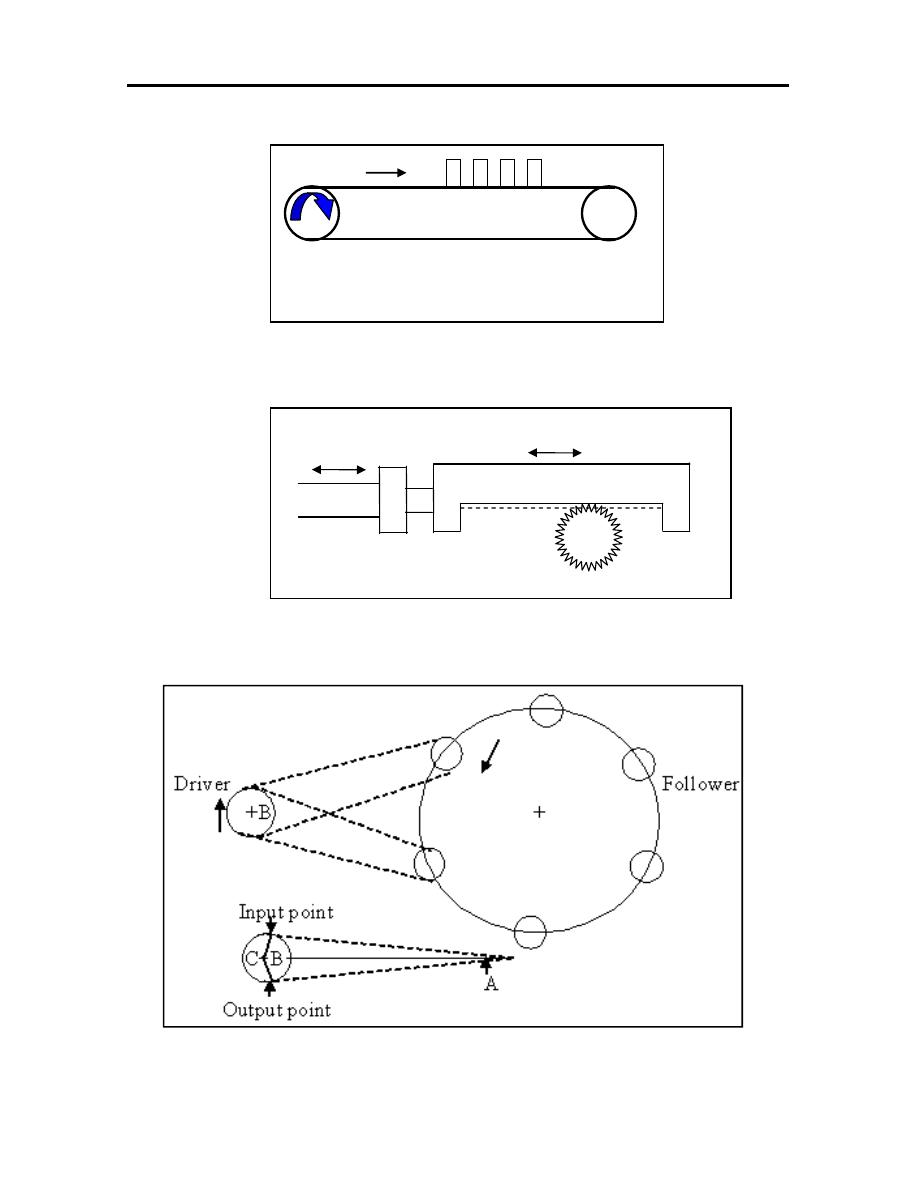

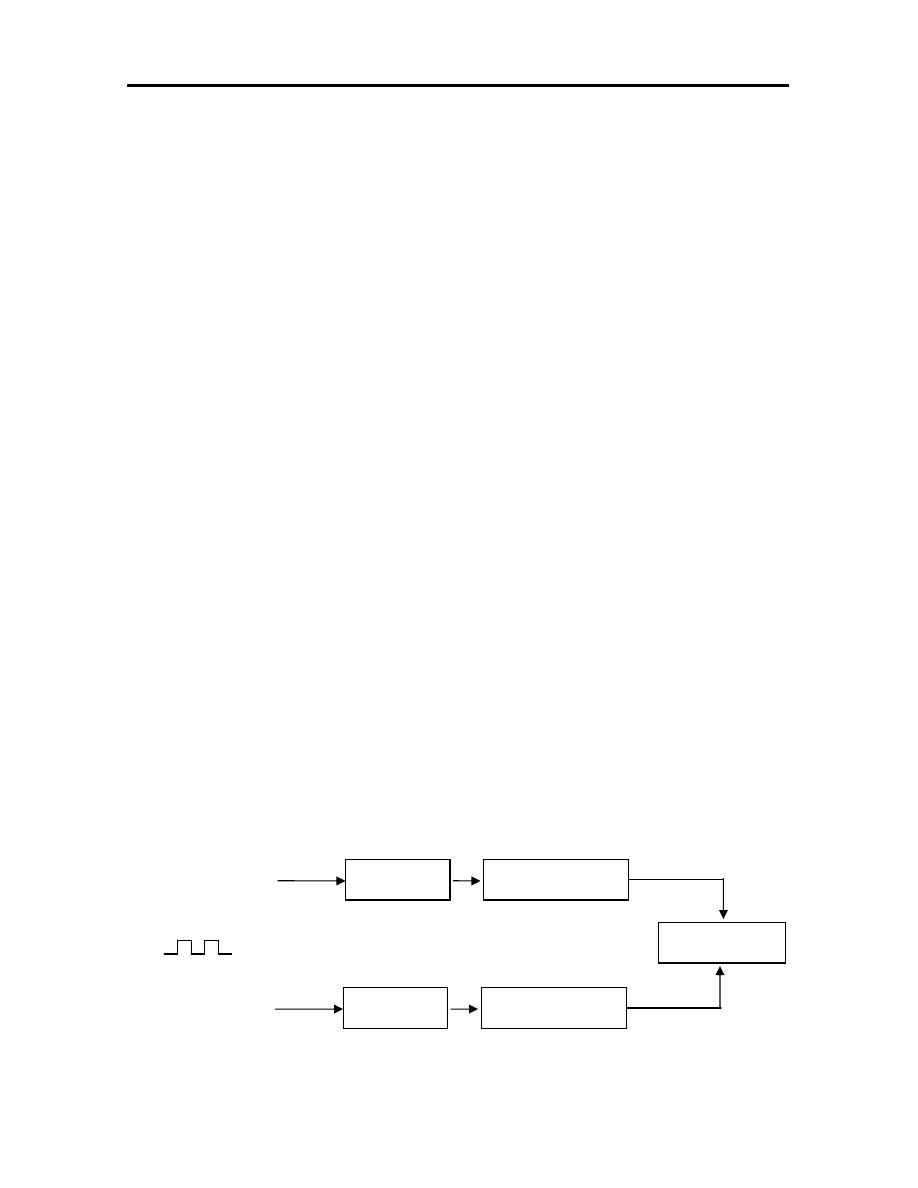

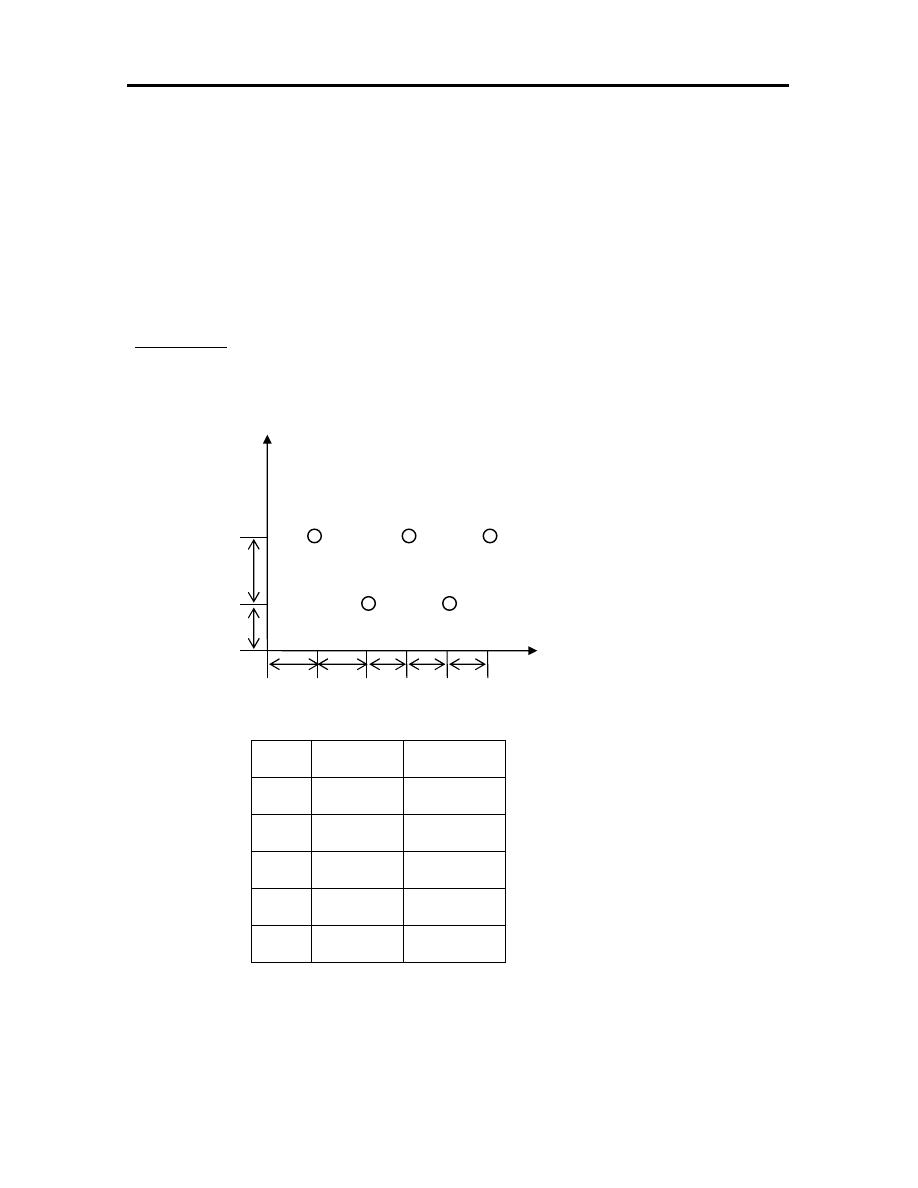

3.8 Window to viewport transformation

In general the objects and primitives represented in the application model

will be stored in world coordinates that is their size, shape, position, etc. will be

given in terms of logical units for whatever the object represent (e.g. mm, cm, m,

km or light years). Thus to display the appropriate images on the screen (or other

device) it is necessary to map from world coordinates to screen or device

coordinates. This transformation is known as the window to viewport

transformation, the mapping from the world coordinate window to the viewport

(which is given in screen coordinates).

Figure (3.8): The window to viewport transformation.

In general the window to viewport transformation will involve a scaling and

translation as in Figure (3.8), where the scaling in non-uniform (the vertical axis

has been stretched). Non uniform scaling result from the world coordinates

window and viewport having different aspect ratios. In Figure the screen window

(that is the viewport) covers only part of the screen.

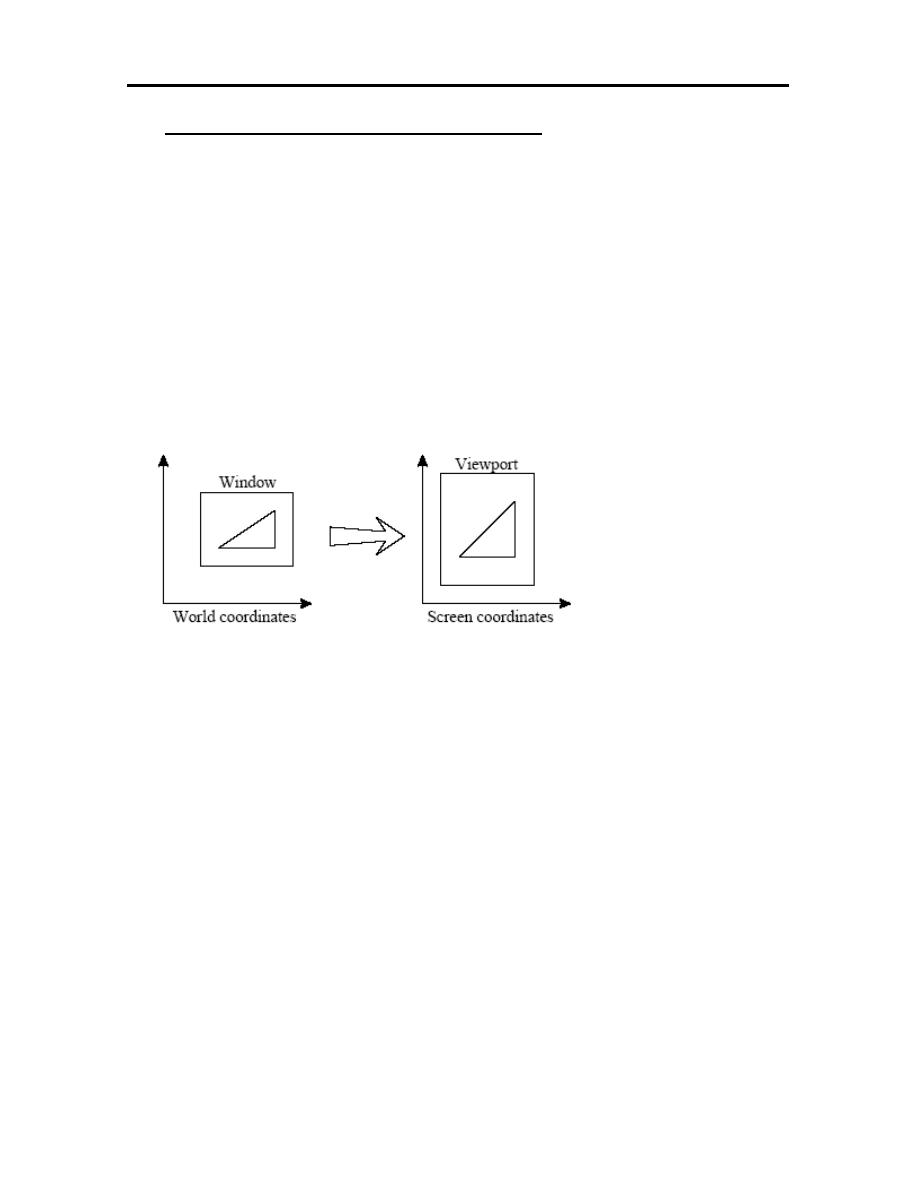

The transformation is generally achieved by a translation in world

coordinates, a scaling to viewport coordinates and another translation in viewport

coordinates, which are generally composed to give a single transformation matrix.

Often the clipping of visible elements will be carried out at the same time as the

41

transformation is applied. Typically the region will be clipped in world

coordinates and then transformed.

Figure (3.9): The procedure used to transform from world coordinate window to viewport.

The required transformations are shown in Figure (3.9). If the world

coordinate window has dimensions (x

wmin

; y

wmin

) and (x

wmax

; y

wmax

), while the

viewport (or screen coordinate window) has dimensions x

Vmin

; y

Vmin

) and (x

Vmax

;

y

Vmax

), then the transformation will be given by: a translation;

−

−

=

1

0

0

Y

1

0

X

0

1

T

min

w

min

w

1

a scaling:

=

=

1

0

0

0

S

0

0

0

S

S

T

Y

X

2

and finally another translation;

=

1

0

0

Y

1

0

X

0

1

T

min

V

min

V

3

These can be combined to yield the transformation matrix:

42

min

w

max

w

min

V

max

V

y

min

w

max

w

min

V

max

V

x

min

w

y

min

V

y

min

w

x

min

V

x

wv

min

w

min

w

Y

X

min

V

min

V

wv

Y

Y

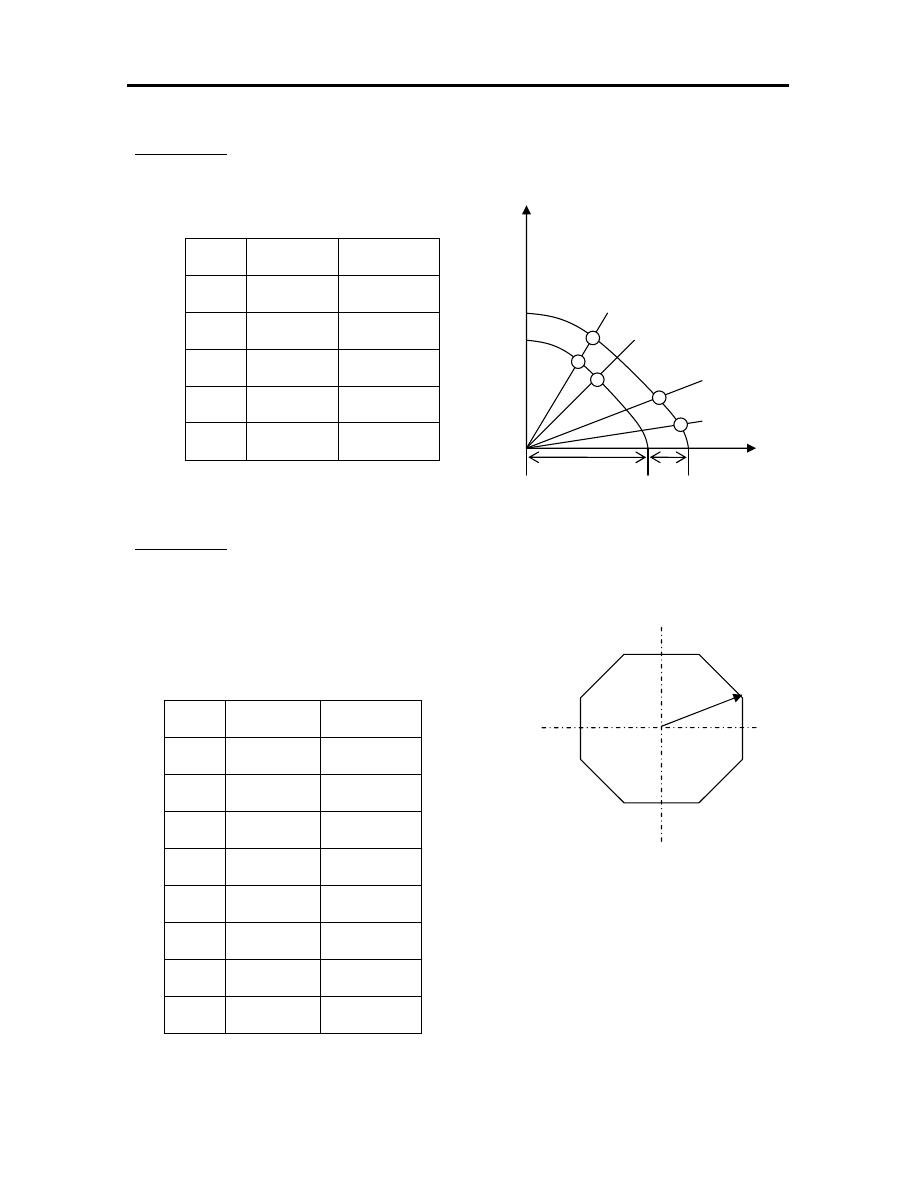

Y

Y

S

X

X

X

X

S

Where

1

0

0

Y

S

Y

S

0

X

S

X

0

S

M

1

0

0

Y

1

0

X

0

1

1

0

0

0

S

0

0

0

S

1

0

0

Y

1

0

X

0

1

M

−

−

=

−

−

=

−

−

=

−

−

=

Example: Estimate the transformation matrix required to transform the (2,2) and

(4,3) from the world coordinates to the screen coordinates at (0.5,1) and

(3,2.25).

Solution:

−

−

=

−

−

=

−

−

=

=

−

−

=

−

−

=

=

−

−

=

−

−

=

1

0

0

5

.

1

25

.

1

0

2

0

25

.

1

M

1

0

0

2

*

25

.

1

1

25

.

1

0

2

*

25

.

1

5

.

0

0

25

.

1

M

1

0

0

Y

S

Y

S

0

X

S

X

0

S

M

25

.

1

2

3

1

25

.

2

Y

Y

Y

Y

S

25

.

1

2

4

5

.

0

3

X

X

X

X

S

wv

wv

min

w

y

min

V

y

min

w

x

min

V

x

wv

min

w

max

w

min

V

max

V

y

min

w

max

w

min

V

max

V

x

43

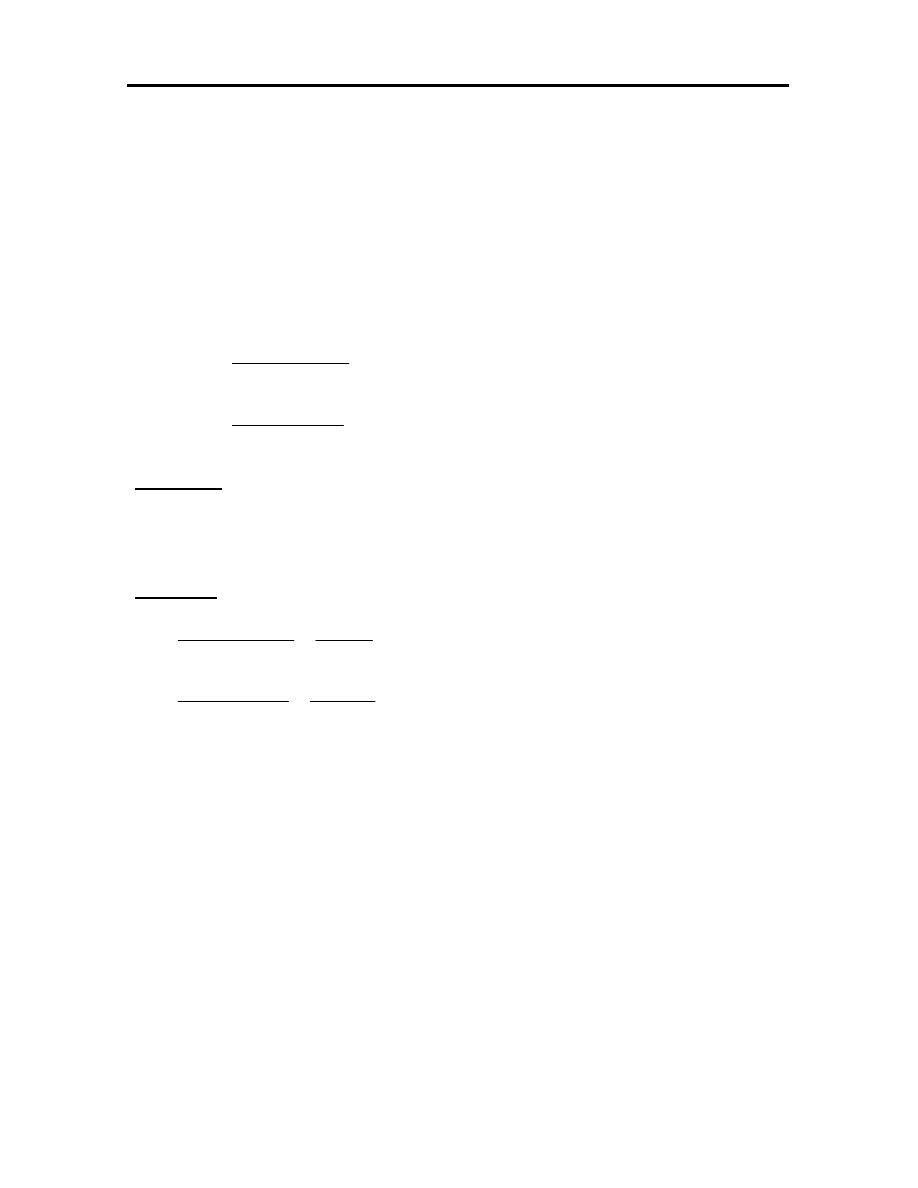

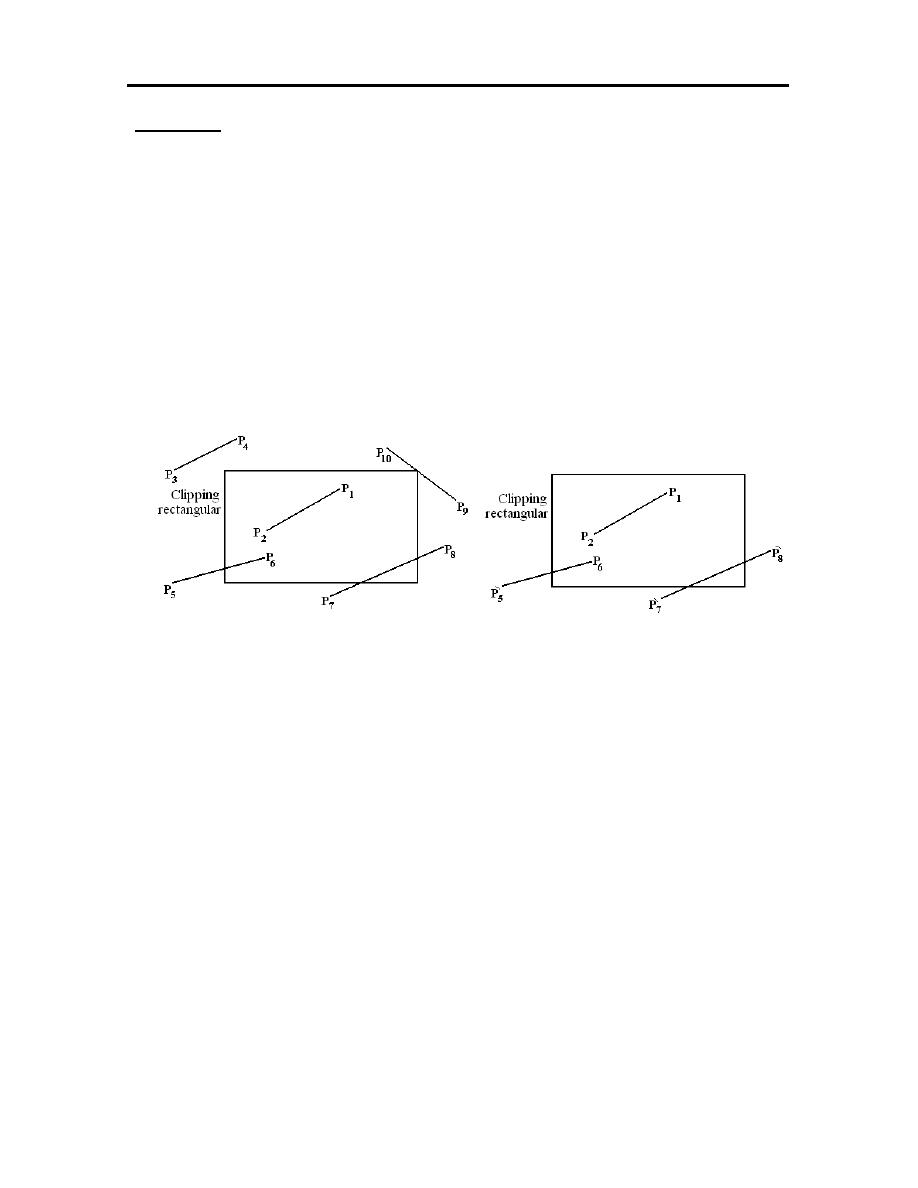

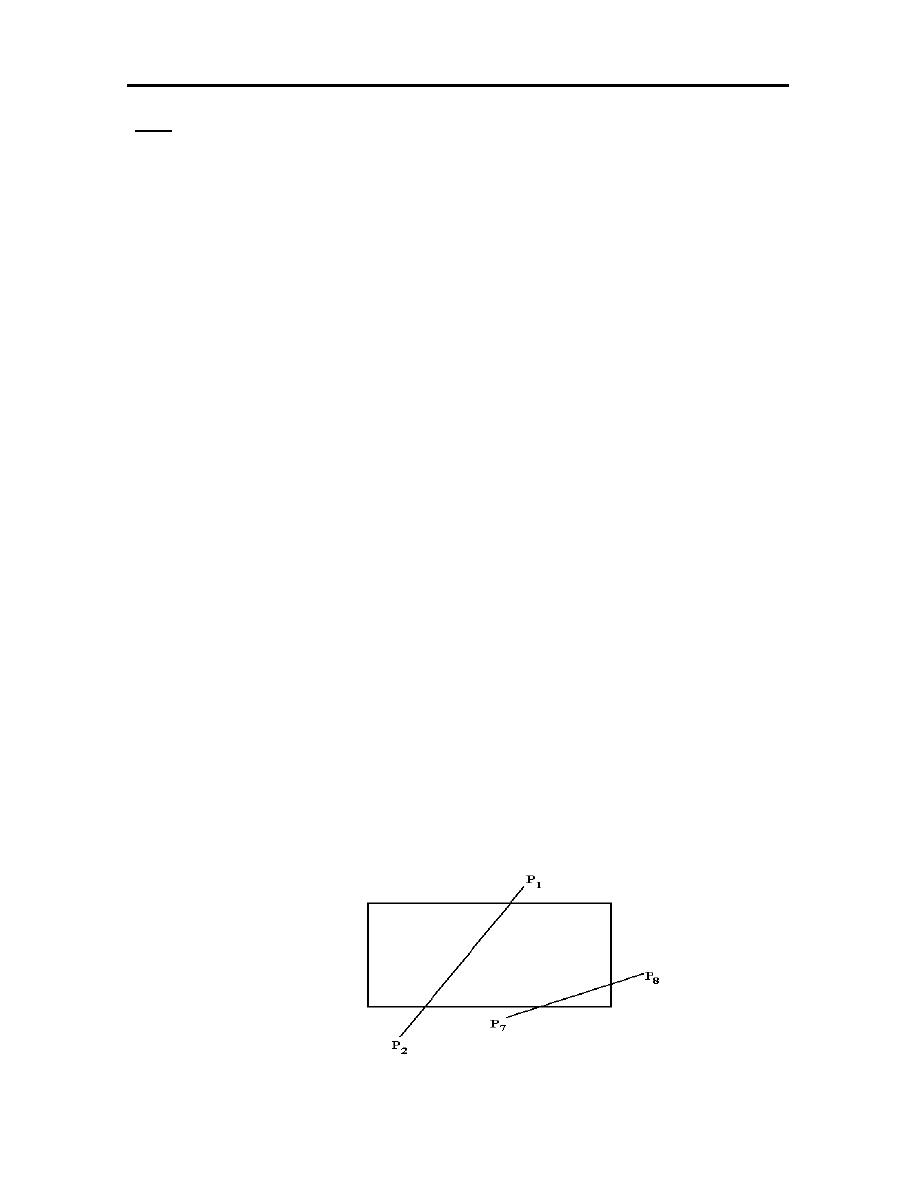

Clipping:

Clipping is a very important element in the displaying of graphical images.

This helps in discarding the part of the geometry outside the viewing window,

such that all the transformation that are to be carried out of zooming and panning

of the image on the screen are applied only on the necessary geometry.

In order to carry out the clipping operation for lines, it is necessary to know

the lines are completely inside the clipping rectangle, completely outside the

rectangle or partially inside the rectangle as shown in figure (3.10).

Figure (3.10): The clipping operation

To know whether a line is completely inside or outside the clipping

rectangle, the end points of the line can be compared with the clipping boundaries.

For example, the line P

1

P

2

is completely inside the clipping rectangle, similarly

line P

3

P

4

and P

9

P

10

are completely outside the clipping rectangle.

In Cohen- Sutherland clipping algorithm of 2-D, the lines are classified as

to whether they are in, out or partially in the window by doing an edge test. The

end points of the line are classified as to where they are with reference to the

window by means of a 4-digit binary code. The code is given as TBRL. The code

is identified as follows:

44

T=1 if the point is above the top of the window.

=0 otherwise.

B= 1 if the point is above the bottom of the window.

=0 otherwise.

R= 1 if the point is above the right of the window.

=0 otherwise.

L= 1 if the point is above the left of the window.

=0 otherwise.

1001

1000

1010

0001

0000

0010

0101

0100

0110

The 4-digit coding of the line end points for clipping

- The line is completely inside the window if both the end points are equal to

(0000).

- The line is completely outside the window if both the end points are not

equal to (0000) and a 1 in the same bit position for both ends.

45

HW

1. Reflect an object defined by the points (1,2), (3,5), (7,8) and (4,4) about an

arbitrary axis basses through the points (4,4) and (9,6).

2. An object is defined by the points (1,2), (6,4), (8,7) and (3,5), perform

the following transformations on it:

a. Reflect the object about an arbitrary axis defined by the points (1,2)

and (6,4).

b. Scale the object by a factors of (0.5 in X-direction and 2 in Y-

direction).

3. An object is defined by the points (5,7), (4,8) and (1,-2). Perform the

following transformation on it:

a. Rotate the object about the point (2,-1) by 35º CW.

b. Apply scaling on the object by 2 in X-direction.

4. ِِReflect the object defined by the points (2,3), (5,5), (5,7) and (2,8), about

the axis Y=3-X.

5. A cube of 10 unit length has one of its corners at the origin (0,0,0) and the

three edges along the three principle axes. If the cube is to be rotated about

the Z-axis by an angle of 30º CCW direction. Calculate the new position of

the cube.

6. Using Cohen- Sutherland clipping algorithm to test whether the line shown

inside or outside the window.

46

CHAPTER FOUR

FINITE ELEMENT METHOD

4.1 INTRODUCTION

The finite element method has developed simultaneously with the

increasing of high speed electronic digital computer and with the growing

emphasis on numerical method for engineering analysis. Although the method

was originally developed for structural analysis, the general nature of the theory

on which it is based has also made possible its successful application for solutions

of problems in other field of engineering.

The analytical solution only for desired unknown quantity at any location in

the body. Analytical solutions can be obtained only for a certain simplified

situations. For problems involves complex material properties and boundary

conditions using Finite Element Method. The process of selecting only a certain

number of discrete points in the body can be termed discretizations.

The Finite Element Method consists of five essential states:

1. Definition of the Finite Element Method mesh.

2. Selecting a displacement model.

3. Formulate the discrete equation.

4. Solving the stiffness equation.

5. Determining element stresses and strains.

47

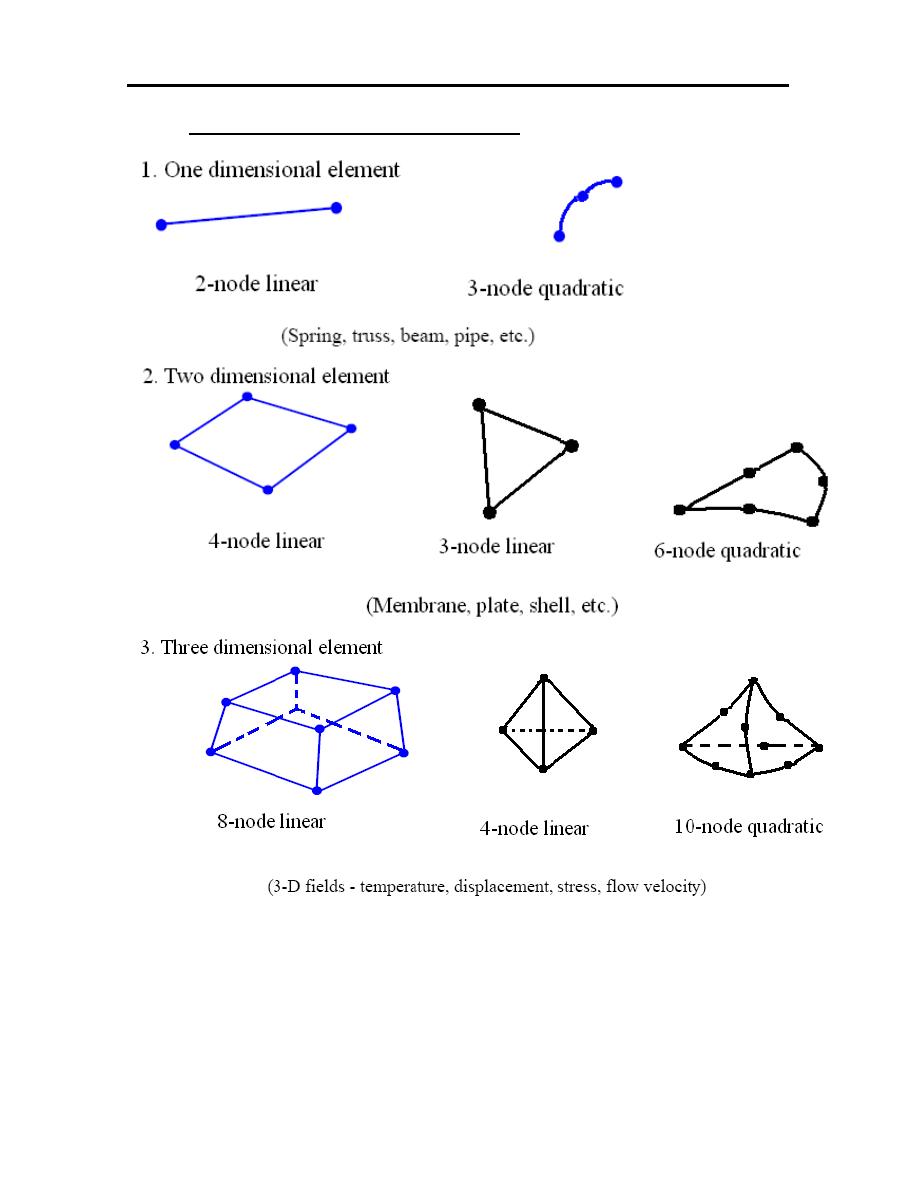

4.2

TYPES OF FINITE ELEMENT

48

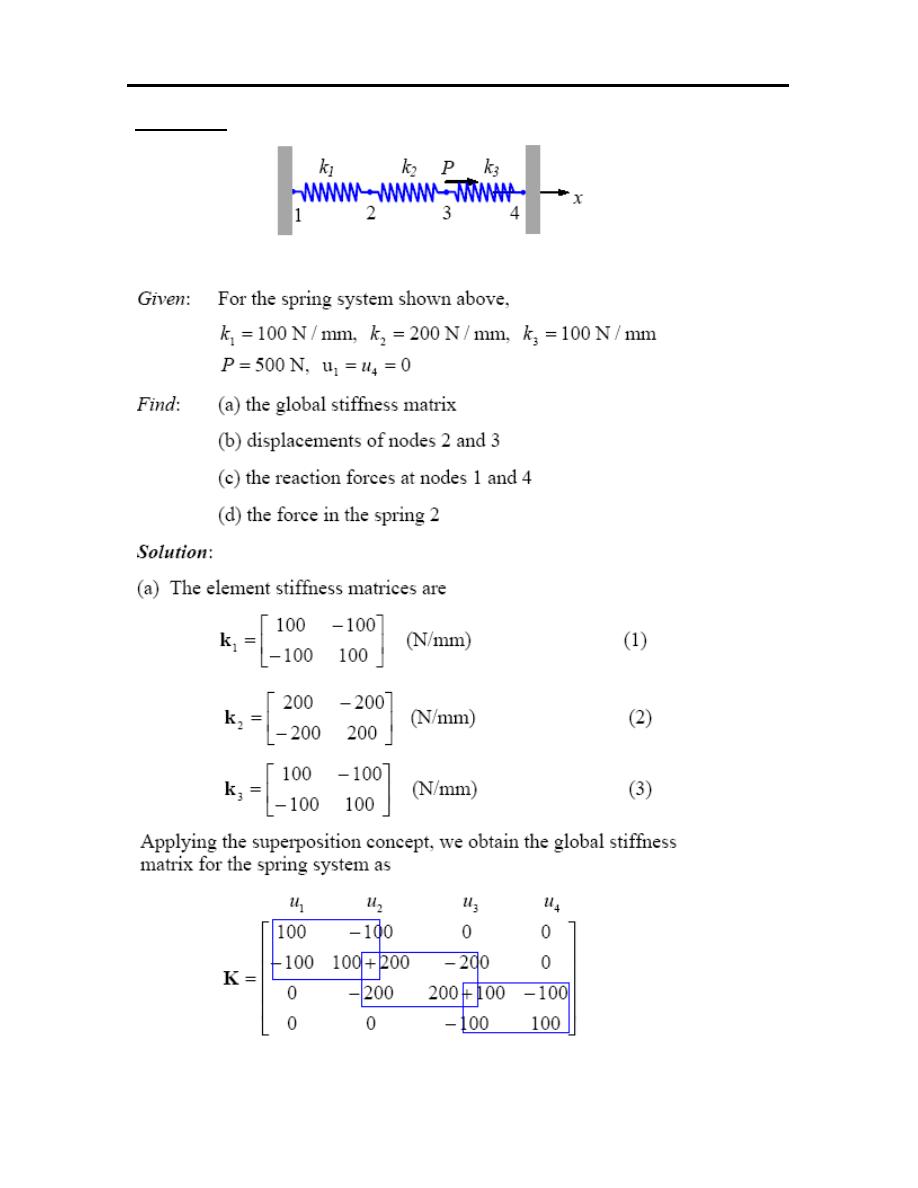

4. 3 SPRING ELEMENT

49

50

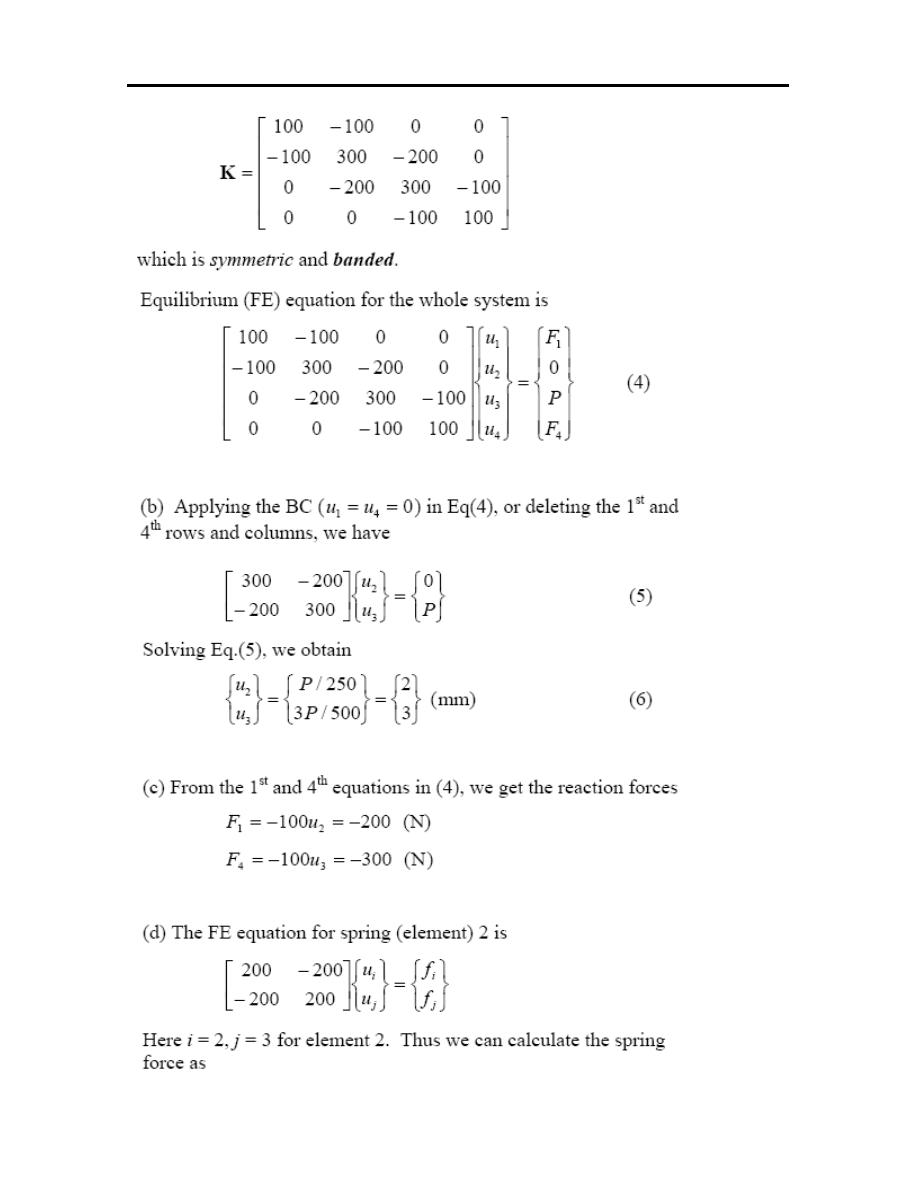

Example-1

51

52

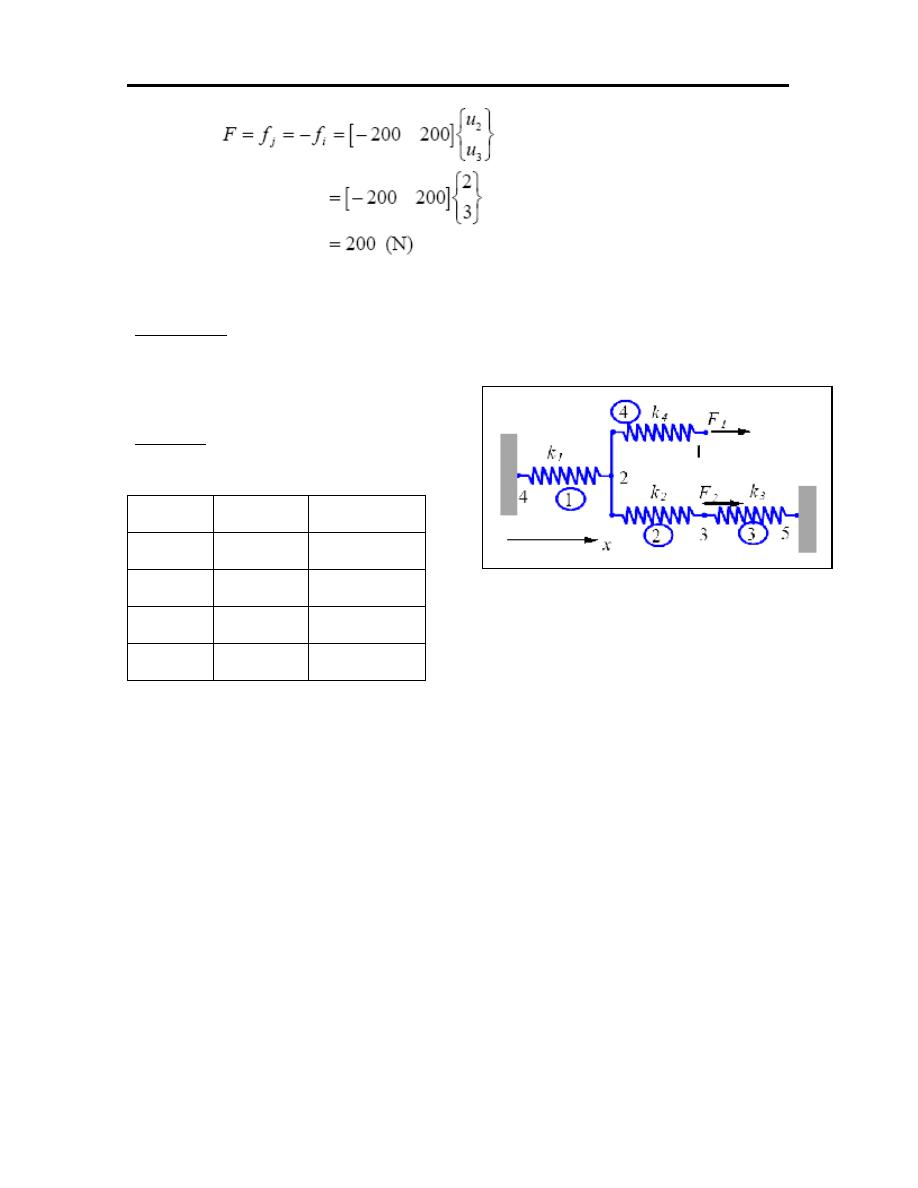

Example-2: For the spring system with arbitrary numbered nodes and elements, as

shown. Find the global stiffness matrix.

Solution:

First construct the following:

Element Node (1)

Node (2)

1

4

2

2

2

3

3

3

5

4

2

1

[ ]

[ ]

[ ]

−

−

=

−

−

=

−

−

=

3

3

3

3

3

5

3

2

2

2

2

2

3

2

1

1

1

1

1

2

4

K

K

K

K

K

u

u

K

K

K

K

K

u

u

K

K

K

K

K

u

u

53

[ ]

[ ]

−

−

−

+

−

−

−

+

+

−

−

=

−

−

=

3

3

1

1

3

3

2

2

1

2

4

2

1

4

4

4

5

4

3

2

1

4

4

4

4

4

1

2

K

0

K

0

0

0

K

0

K

0

K

0

K

K

K

0

0

K

K

K

K

K

K

0

0

0

K

K

K

u

u

u

u

u

K

K

K

K

K

u

u

54

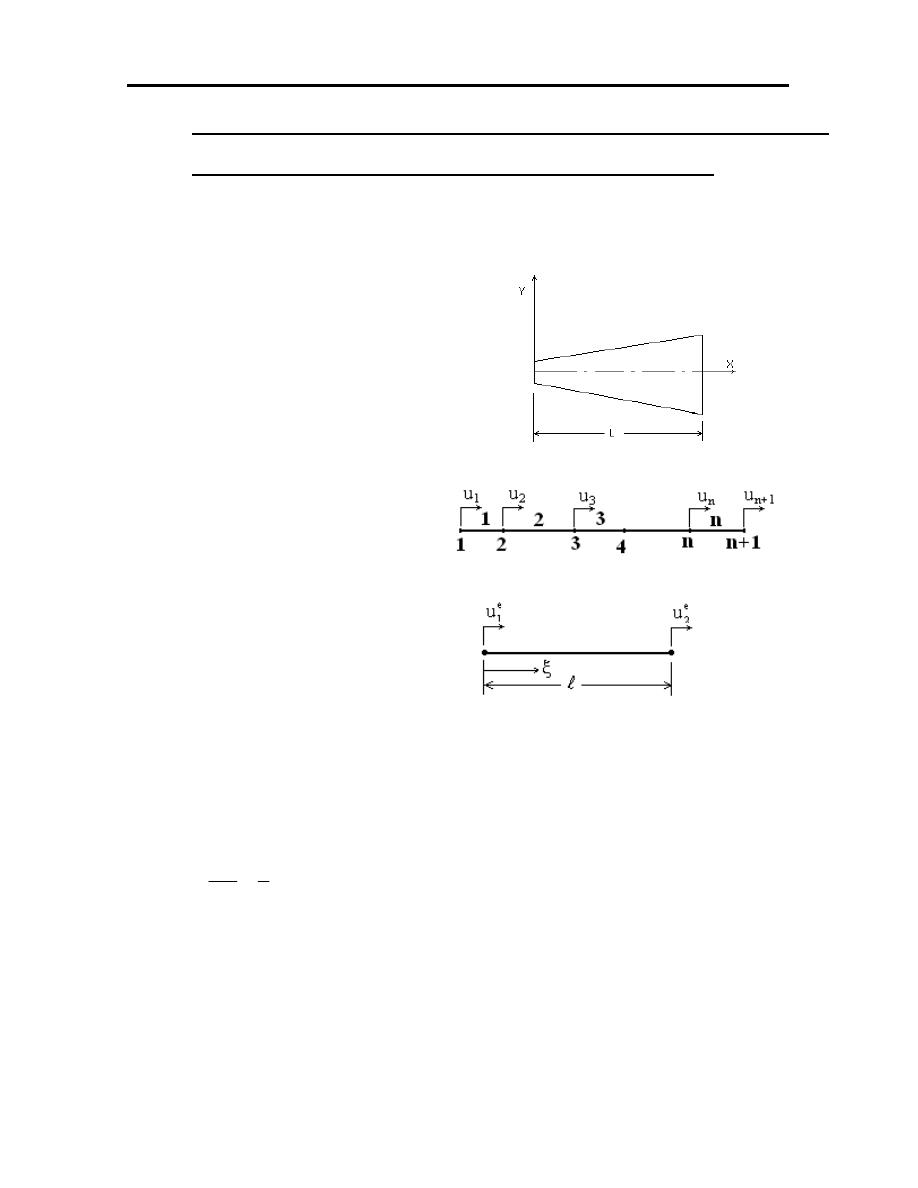

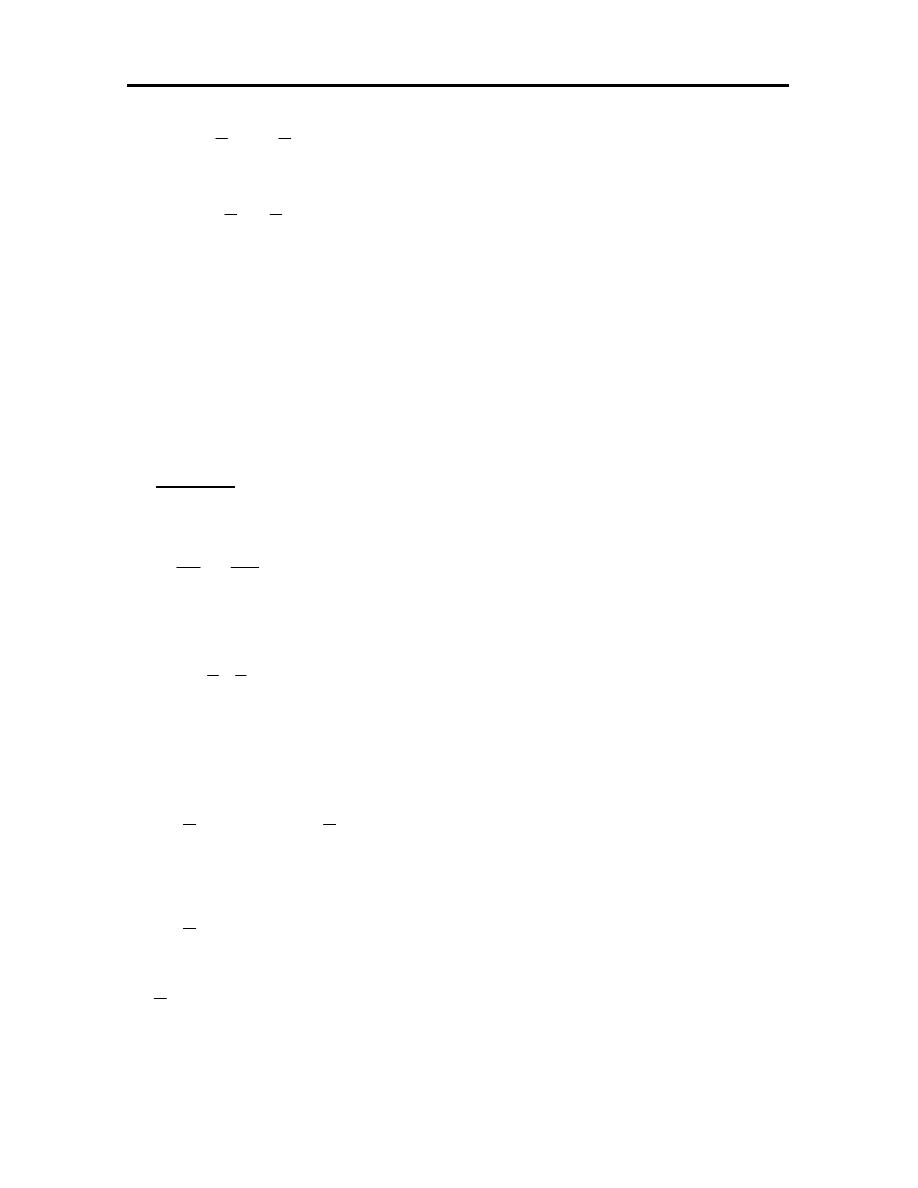

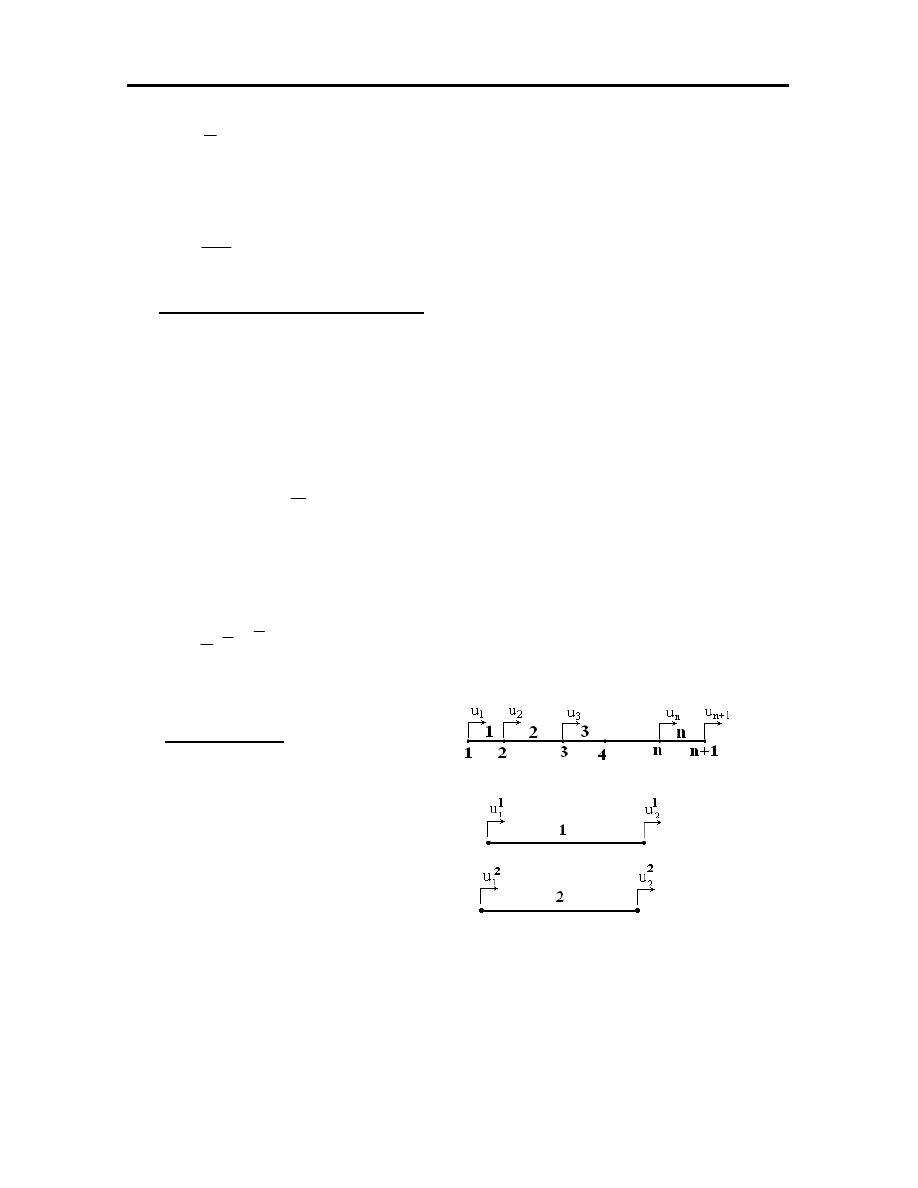

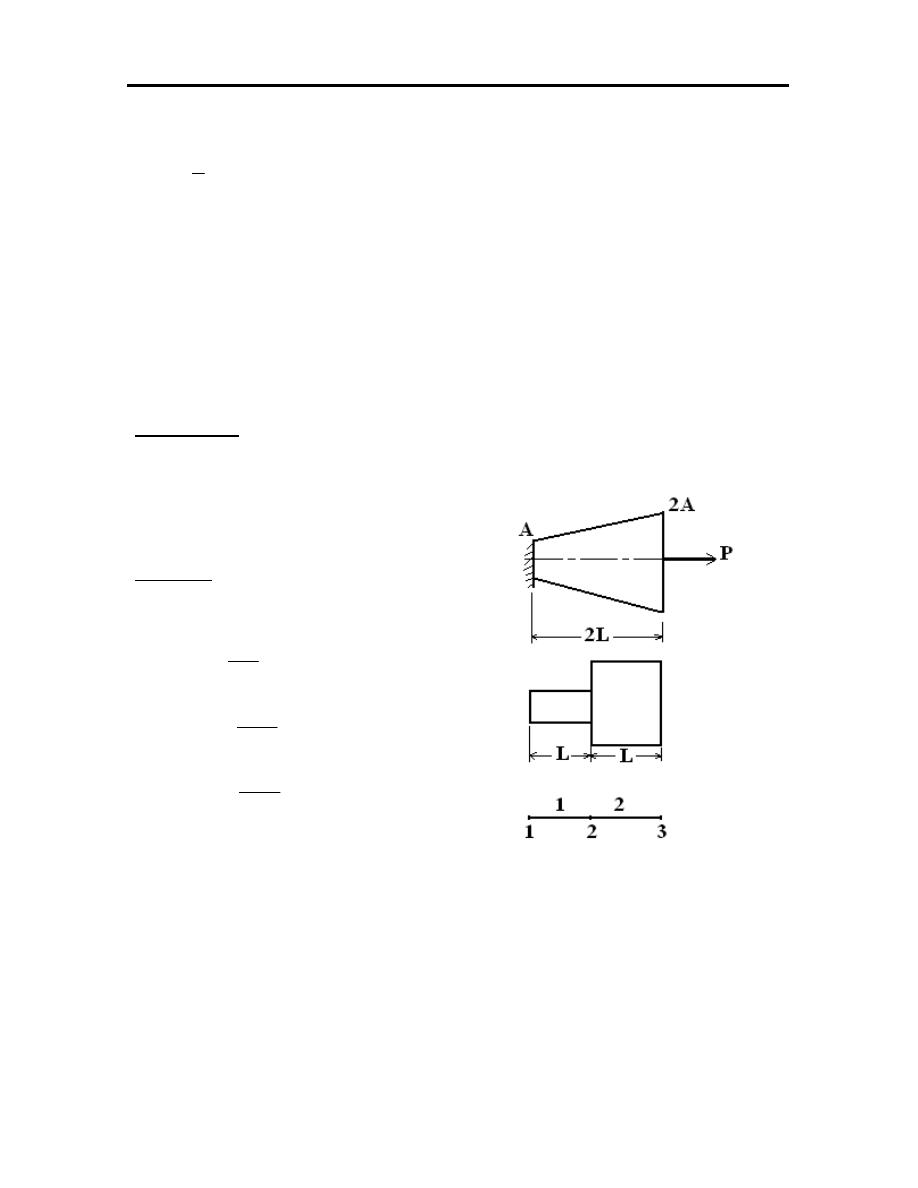

6.4 APPLICATION TO THE UN AXIALLY STRESSED BAR

SUBJECTED TO VARIOUS END CONDITIONS.

1. Defining the finite element mesh.

2. Selecting the displacement model.

We will assume

ξ

+

=

ξ

1

0

e

a

a

u

[ ]

)

1

......(

..........

a

a

1

u

1

0

e

ξ

=

ξ

l

1

0

e

2

0

e

1

a

a

u

a

u

+

=

=

)

2

........(

a

a

1

0

1

u

u

1

0

e

2

e

1

=

l

=

l

1

0

1

A

From equations (1) and (2)

[ ]

−

=

−

l

l

1

1

0

1

A

1

[ ][ ]

ξ

=

∴

−

ξ

e

2

e

1

1

e

u

u

A

1

u

55

e

2

e

1

e

u

u

1

u

l

l

ξ

+

ξ

−

=

ξ

ξ

ξ

−

=

ξ

e

2

e

1

e

u

u

1

u

l

l

( )

[

]

{ }

e

0

u

N

)

(

u

ξ

=

ξ

Where :-

( )

[ ]

=

ξ

N

Shape function.

{ }

=

e

0

u

Displacement vector.

3. Generate the stiffness equilibrium equation.

i- Find the

e

U

: on the basis of equation (1) , the strain

e

ε

"strain within the

element " .

{ }

[ ]

{ }

)

3

(

..........

..........

..........

u

B

u

d

dN

d

du

e

0

e

o

e

=

ξ

=

ξ

=

ε

where

[ ]

−

=

l

l

1

1

B

Hooks law is

σ

=E.

ε

, or in matrix form

[ ] [ ]

}

{

D

ε

=

σ

[ ]

)

4

.........(

..........

dvol

}

{

D

}

{

2

1

dvol

E

2

1

U

t

2

e

ε

ε

=

⋅

ε

⋅

=

∫

∫

Substitute from equation (3) in equation (4) get:

{ }

[ ] [ ] [ ]

{ }

ξ

⋅

Α

⋅

=

∫

d

u

B

D

B

u

2

1

U

e

0

t

0

e

0

e

l

{ } (

[ ] [ ] [ ]

) { }

e

0

0

t

t

e

0

u

d

B

D

B

u

2

1

ξ

Α

⋅

=

∫

l

56

⇒

{ }

[ ]

{ }

e

0

t

e

0

e

u

u

2

1

U

Κ

=

where : [

Κ

]

= element stiffness matrix.

[

Κ

]

=

)

5

....(

..........

..........

..........

..........

1

1

1

1

−

−

ΕΑ

l

ii- To find total energy stored U:

∑

=

e

e

)

6

...(

..........

..........

..........

..........

..........

..........

U

U

it is convenient to express this equation in matrix formation:

{ }

{ }

{ }

{ }

=

−

n

0

3

0

2

0

1

0

u

u

u

u

U

,

[ ]

[ ]

[ ]

[ ]

[ ]

)

7

.........(

k

0

0

0

0

k

0

0

0

0

k

0

0

0

0

k

K

n

3

2

1

=

⇒

{ }

[ ]

{ }

)

8

........(

..........

..........

..........

..........

u

k

u

2

1

U

t

=

iii- compatibility

for compatibility

1

1

1

u

u

=

2

1

2

u

u

=

2

2

1

u

u

=

3

2

2

u

u

=

and so on

57

⇒

)

9

...(

..........

..........

..........

u

u

u

u

1

0

0

0

0

0

0

0

..........

0

0

1

0

0

..........

0

0

0

1

0

..........

0

0

0

1

0

..........

0

0

0

0

1

u

u

u

u

u

u

n

3

2

1

n

2

n

1

2

2

2

1

1

2

1

1

=

{ }

[ ]

{ }

u

c

u

=

where

[

C

]

= connection compatibility

from equation (9) into (8) get:

=

−

u

c

k

c

u

2

1

U

t

t

{ }

[ ]

{ }

u

k

u

2

1

t

=

where

[Κ]

= system of global or assembly

[ ] [ ]

[ ]

)

10

.......(

..........

..........

..........

..........

..........

c

k

c

k

t

=

−

iv- potential energy of applied loads

As a first case, suppose concentrated axial forces are applied at the nodes (1,2 ,

…., n+1) then:

1

n

1

n

3

3

2

2

1

1

x

u

....

x

u

x

u

x

u

+

+

−

−

−

=

Ω

, where

Χ

is applied load .

or

{ }

[ ]

)

11

.....(

..........

..........

..........

p

u

t

−

=

Ω

v- total potential energy :-

{ }

[ ]

{ } { }

[ ]

p

u

u

k

u

2

1

U

V

t

t

−

=

Ω

+

=

and

58

( { }

[ ]

{ } { }

[ ]

{ }

) { }

[ ]

p

u

u

k

u

u

k

u

2

1

V

t

t

t

δ

−

δ

+

δ

=

δ

since

[Κ]

symmetric

{ } (

[ ]

{ }

[ ]

)

)

12

..(

..........

..........

..........

p

u

k

u

V

t

−

δ

=

δ

But for equilibrium

δν=0 ,

and

{ }

t

u

δ

arbitrary

∴[Κ]{υ}={Ρ}

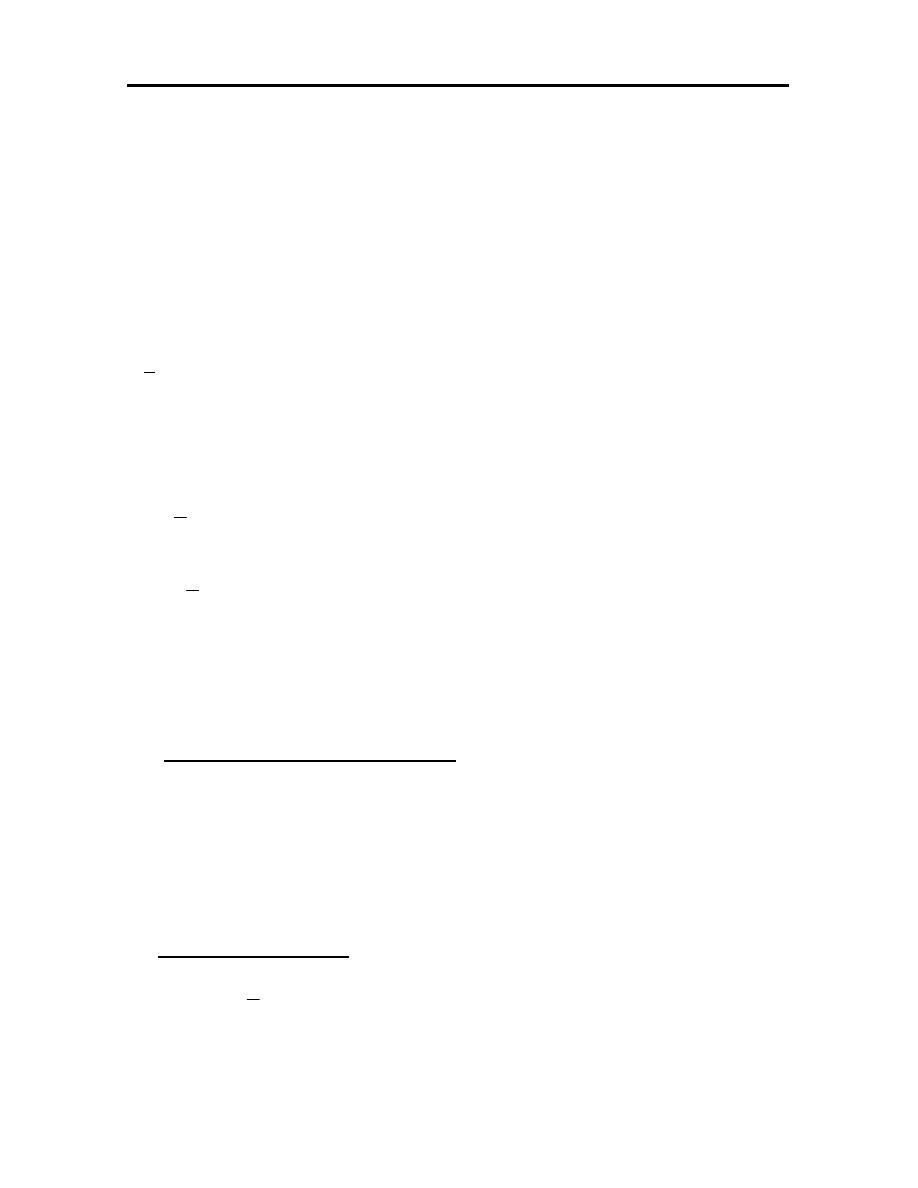

Example-3: Using finite element method to formulate the equilibrium equation

and find the displacement and stresses of the bar subjected to various

end conditions shown.

Solution:

1. Element stiffness matrices:

[ ]

[ ]

[ ]

−

−

=

−

−

=

−

−

=

1

1

1

1

L

4

EA

7

K

1

1

1

1

L

4

EA

5

K

1

1

1

1

EA

K

2

1

l

2. Assembly of [K]

[ ]

+

=

2

22

2

21

2

12

2

11

1

22

1

21

1

12

1

11

k

k

0

k

k

k

k

0

k

k

K

59

[ ]

[ ]

−

−

−

−

=

−

−

+

−

−

=

L

4

EA

7

L

4

EA

7

0

L

4

EA

7

L

4

EA

12

L

4

EA

5

0

L

4

EA

5

L

4

EA

5

K

L

4

EA

7

L

4

EA

7

0

L

4

EA

7

L

4

EA

7

L

4

EA

5

L

4

EA

5

0

L

4

EA

5

L

4

EA

5

K

3. Equilibrium equation:

−

−

−

−

=

=

3

2

1

4

7

4

7

0

4

7

4

12

4

5

0

4

5

4

5

0

}

]{

[

}

{

u

u

u

L

EA

L

EA

L

EA

L

EA

L

EA

L

EA

L

EA

P

R

u

K

P

As the left hand side clamped so (u

1

=0) and therefore:

−

−

=

3

2

u

u

7

7

7

12

L

4

EA

P

0

EA

PL

4

u

7

u

12

49

P

]

u

7

u

7

[

L

4

EA

and

u

12

7

u

0

]

u

7

u

12

[

L

4

EA

3

3

3

2

3

2

3

2

=

+

−

=

+

−

=

⇒

=

−

60

EA

PL

8

.

0

u

EA

PL

371

.

1

u

EA

PL

4

u

12

35

2

3

3

=

=

=

4. Stress in element:

[ ]

{ }

{ }

ε

=

σ

−

=

=

ε

E

and

u

L

1

L

1

u

B

e

0

e

0

For element (1)

[

]

{ }

[

]

[

]

A

P

8

.

0

EA

PL

8

.

0

0

1

1

L

E

u

u

1

1

L

E

u

1

1

L

E

E

2

1

1

0

1

1

=

−

=

−

=

−

=

ε

=

σ

For element (2)

[

]

[

]

A

P

57

.

0

EA

PL

371

.

1

EA

PL

8

.

0

1

1

L

E

u

u

1

1

L

E

E

3

2

2

2

=

−

=

−

=

ε

=

σ

The exact solution

A

P

667

.

0

A

5

.

1

P

center

the

at

A

2

P

A

P

2

1

=

=

σ

=

σ

=

σ

61

Example-4: Find the stresses in the two bar assembly which is loaded with force

P, and constrained at the two ends, as shown in the figure.

Solution:

Use two 1-D bar elements.

62

Example-5: Determined the support reaction forces at the two ends of the bar

shown, if P=60 KN, E=20 GN/m

2

, A=250 mm

2

, L=150 mm, and

Δ=1.2mm.

S0lution:

Δ

o

=PL/EA=(60*10

3

*150)/(20*10

3

*250)=1.8mm

Since Δ

o

=1.8> Δ=1.2, so the contact of the bar

with the wall on the right will occur.

[ ]

[ ]

[ ]

−

−

=

−

−

=

−

−

=

1

1

1

1

150

250

*

10

*

20

K

1

1

1

1

150

250

*

10

*

20

K

1

1

1

1

L

EA

K

3

2

3

1

[ ]

−

−

−

−

=

1

1

0

1

2

1

0

1

1

150

250

*

10

*

20

K

3

63

−

−

−

−

=

3

2

1

3

1

u

u

u

1

1

0

1

2

1

0

1

1

150

250

*

10

*

20

3

F

P

F

Since left side is fixed so u

1

=0 and get:

mm

5

.

1

2

.

1

250

*

10

*

20

10

*

60

*

150

2

1

u

)

u

2

(

150

250

*

10

*

20

P

u

1

1

1

2

150

250

*

10

*

20

F

P

3

3

2

2

3

2

3

3

=

+

=

∆

−

=

∆

−

−

=

To find the support reaction forces:

KN

10

)

2

.

1

5

.

1

(

150

250

*

10

*

20

)

u

u

(

150

250

*

10

*

20

F

KN

50

)

5

.

1

0

(

150

250

*

10

*

20

)

u

u

(

150

250

*

10

*

20

F

3

3

2

3

3

3

2

1

3

1

−

=

+

−

=

+

−

=

−

=

−

=

−

=

64

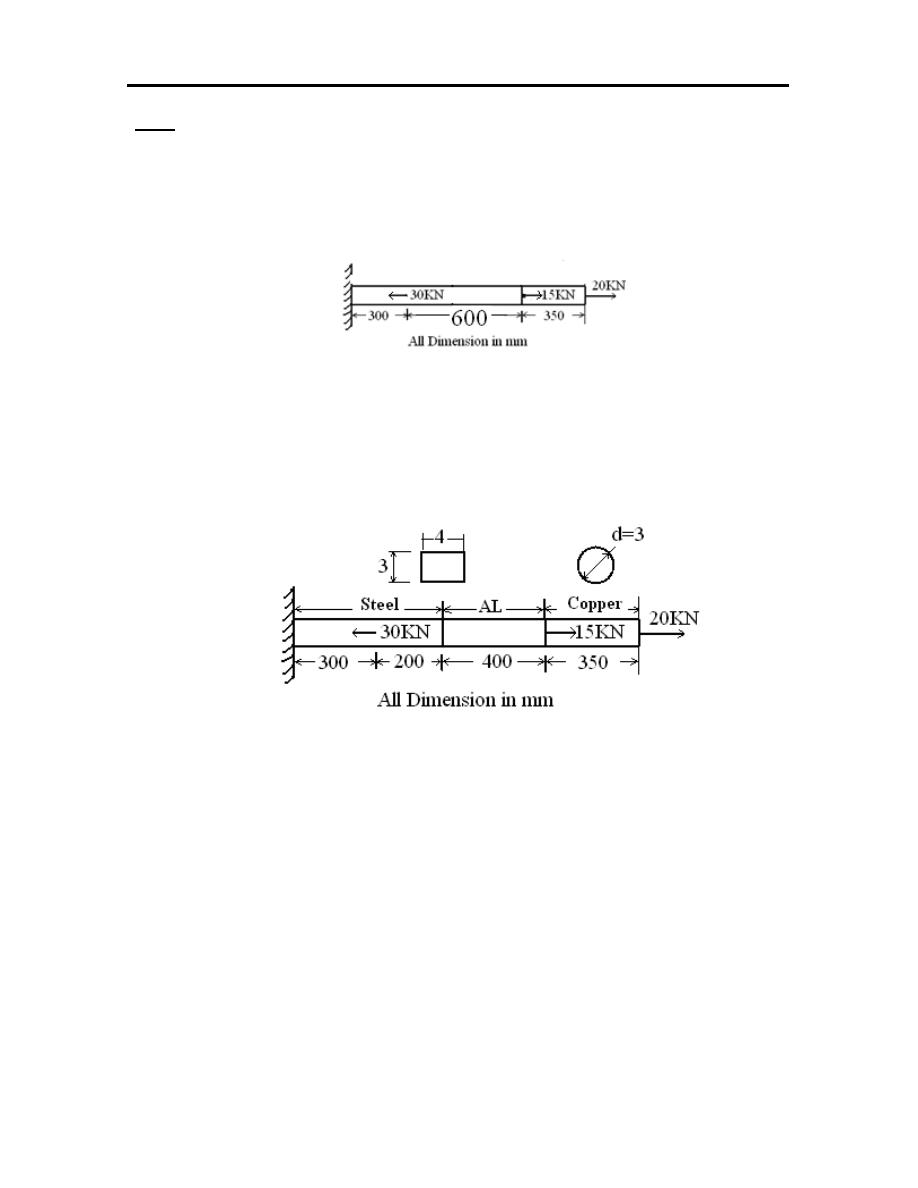

H.W

1. Consider a two degree of freedom bar elements as shown in figure. Using finite

element method to formulate the equilibrium equation of it. If the cross

sectional area is 12 mm

2

and E=200 GN/m

2

.

2. Consider a two degree of freedom bar element as shown in figure. Using finite

element method to formulate the equilibrium equation of it, and then estimate

the stress distributions. If E

steel

=200 GN/m

2

, E

Copper

= 110GN/m

2

and E

AL

= 120